第一部分:什么是表面贴片技术?

表面贴装技术,全称为 Surface Mount Technology,简称 SMT,它是一种将电子元器件直接贴装、焊接在印制电路板 表面或表面的特定位置上的技术。

核心思想: 与传统的“穿孔插装技术”(THT,Through-Hole Technology)不同,SMT不需要将元器件的引脚穿过PCB的孔再进行焊接,元器件的引脚被设计成扁平、鸥翼形或J形,直接“躺”在PCB表面的焊盘上。

为什么SMT如此重要?

- 小型化: 元器件体积小,可以实现电子产品(如手机、电脑)的微型化。

- 高密度: 元器件可以紧密排列在PCB的两面,大大提高了PCB的集成度。

- 高频特性好: 短的引线大大减小了寄生电感和电容,适合高频电路。

- 自动化程度高: 适合大规模自动化生产,效率高、成本低、质量稳定。

- 可靠性高: 直接焊接在表面,抗震动和冲击能力更强。

第二部分:SMT贴片加工的核心流程

SMT贴片加工是一个精密且环环相扣的过程,通常被称为SMT产线,一条完整的SMT产线主要包括以下三个核心步骤:

锡膏印刷

这是SMT的第一步,目的是将精确数量的锡膏 印刷到PCB的焊盘上,为后续元器件的焊接做准备。

- 核心设备: 锡膏印刷机

- 关键要素:

- 钢网: 一块带有开口图案的金属模板(不锈钢或合金),开口的形状和大小与PCB上的焊盘一一对应,锡膏会通过这些开口被印到焊盘上。

- 锡膏: 由焊料粉末和助焊剂混合而成的膏状物,助焊剂可以去除焊盘和元器件引脚的氧化层,帮助焊接。

- 刮刀: 在钢网上移动,将锡膏均匀地填充到钢网的开口中。

- 目标: 在每个焊盘上形成体积和位置都高度一致的锡膏“锡膏块”,这直接关系到焊接的质量(虚焊、连锡等问题)。

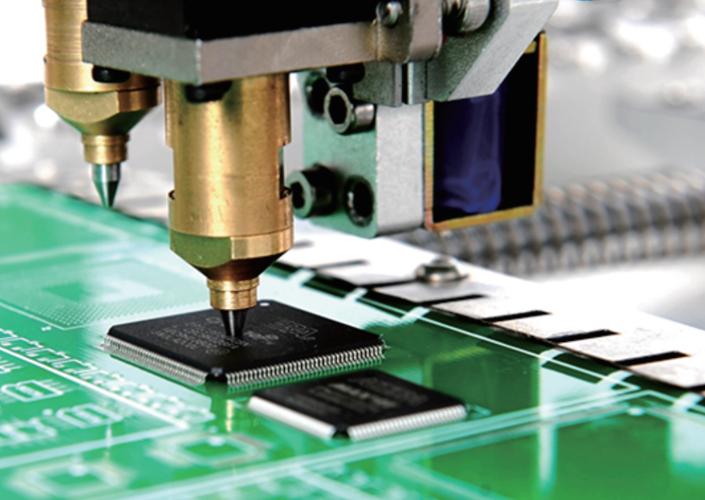

贴片

这是将各种微小的SMD元器件精确地“贴”到涂有锡膏的PCB焊盘上的过程。

- 核心设备: 贴片机,也称为“贴片机”或“Placement Machine”。

- 关键要素:

- 供料器: 用于装载和供应不同类型的元器件(如编带电阻/电容、托盘IC、管料连接器等),贴片机从供料器中吸取元器件。

- 吸嘴: 贴片机的“手”,根据元器件的类型和大小,选择合适的吸嘴,利用真空力将元器件从供料器中吸起。

- 视觉系统: 贴片机的“眼睛”,它会识别元器件、PCB上的标记点,进行定位校准,确保元器件被精确地放置在焊盘的中央。

- 目标: 以极高的速度和精度,将成千上万个不同类型的元器件准确无误地放置到各自的位置上。

回流焊接

这是将贴好元器件的PCB送入一个特定的加热炉中,通过精确的温度曲线,使锡膏熔化,冷却后形成永久性焊点的过程。

- 核心设备: 回流焊炉。

- 工作原理(关键温度曲线): PCB会经过炉内多个不同的温区,每个温区有不同的温度,共同完成焊接过程:

- 预热区: 缓慢加热PCB和元器件,激活助焊剂,并避免因温度骤升导致元器件受损。

- 恒温区/浸润区: 使PCB上各部分温度均匀,助焊剂进一步清洁焊盘表面。

- 回流区: 温度达到峰值(通常在220-250°C),锡膏完全熔化成液态,在表面张力的作用下,元器件引脚与焊盘完美地融合在一起,形成焊点。

- 冷却区: 迅速冷却焊点,使其凝固,形成牢固、可靠的机械和电气连接。

- 目标: 形成外观良好、无虚焊、无连锡、机械强度和电气性能都符合标准的焊点。

第三部分:SMT加工的关键要素与质量控制

SMT加工是一个系统工程,任何一个环节出错都可能导致整个批次的产品报废,以下是几个关键的要素:

- PCB设计: 焊盘的设计、丝印标识、元器件布局等必须符合SMT的工艺要求。

- BOM清单与坐标文件: 清晰的物料清单和精确的元器件坐标文件是编程和生产的依据。

- 元器件: 必须是符合SMT标准的SMD元器件,且需妥善保管,防止受潮或氧化(特别是IC芯片)。

- 锡膏管理: 锡膏的储存(冷藏)、回温、搅拌、使用有效期和印刷后的放置时间都有严格规定。

- 设备精度与维护: 贴片机的精度、印刷机的重复精度、回流焊炉的温控精度至关重要,必须定期校准和维护。

- 质量控制:

- 首件检验: 在批量生产前,对第一块板子进行详细检查,确认工艺参数正确。

- 过程巡检: 在生产过程中,定期抽检焊点质量。

- AOI 自动光学检测: 利用高分辨率相机自动检测焊点的质量,如虚焊、连锡、偏位、缺件等,是SMT产线必备的检测设备。

- X-Ray检测: 主要用于检测BGA、CSP等隐藏焊点的焊接质量,能看到焊点内部的情形。

第四部分:SMT贴片加工的后续工序

回流焊接完成后,PCB通常还需要经过以下步骤才能成为最终产品:

- AOI检测: 如上所述,是回流焊后的标准检测步骤。

- 返修: 对检测出的不良品进行修复,如更换有问题的元器件。

- 波峰焊接: 如果还有少数THT元器件(如接线端子、较大的电容等),会使用波峰焊接进行焊接,现在这个工序越来越少了。

- 三防漆喷涂: 在一些要求较高的产品(如汽车电子、户外设备)上,会在PCB表面喷涂一层绝缘、防潮、防盐雾的保护涂层。

- 测试: 包括功能测试、老化测试等,确保整个电路板功能正常。

- 组装: 将SMT加工好的PCB板与其他结构件、外壳、显示屏等组装成最终产品。

第五部分:如何选择SMT贴片加工厂?

如果您需要将您的产品设计进行SMT加工,选择一个可靠的代工厂至关重要,您需要考察以下几点:

- 资质与经验: 是否有ISO9001等质量体系认证?在您所在的行业(如消费电子、工业控制、医疗电子)是否有成功案例?

- 设备能力: 拥有什么品牌和型号的贴片机?能否处理您产品上最小、最密、最大的元器件?回流焊炉的温控精度如何?

- 工艺能力: 能否处理BGA、QFN等特殊封装?能否做无铅/有铅工艺?是否有三防漆喷涂能力?

- 质量体系: 是否有完善的首件检验、过程巡检和AOI/X-Ray检测流程?

- 供应链管理: 能否协助采购元器件?能否提供PCB和元器件的仓储和物料管理服务?

- 服务与沟通: 工程师团队是否专业,能否就您的DFM(可制造性设计)提出建议?项目管理是否规范,沟通是否顺畅?

表面贴片技术是现代电子制造业的基石。SMT贴片加工则是一个集精密机械、光学、流体力学、材料科学和自动化控制于一体的复杂制造过程,从锡膏印刷、精准贴片到高温回流焊,每一步都要求极高的精度和严格的质量控制,最终才能生产出我们手中功能强大、小巧精致的电子设备。