新型电池产业技术基础

新型电池产业是支撑全球能源革命和“双碳”目标的核心战略性产业,其技术基础并非单一技术,而是一个涉及材料科学、电化学、机械工程、过程控制、热管理、智能制造和数据科学等多学科交叉的复杂系统工程。

其核心目标是实现高能量密度、高功率密度、长循环寿命、高安全性、快速充电、低成本和环境友好。

核心技术基础:电化学原理

所有电池的本质都是电化学装置,其技术基础建立在三大核心过程之上:

-

电极反应(氧化与还原)

- 负极(阳极):在放电过程中发生氧化反应,失去电子,锂离子电池中石墨负极的

LiC₆ → Li⁺ + C₆ + e⁻。 - 正极(阴极):在放电过程中发生还原反应,得到电子,三元材料正极的

LiMO₂ + e⁻ → LiM O₂(M为Ni, Co, Mn等)。 - 技术关键:设计具有高比容量(单位质量/体积存储的锂离子量)、稳定晶体结构和快速离子扩散通道的正负极材料。

- 负极(阳极):在放电过程中发生氧化反应,失去电子,锂离子电池中石墨负极的

-

离子传输(电解液)

(图片来源网络,侵删)

(图片来源网络,侵删)- 电解液是连接正负极的“离子高速公路”,在充电时,Li⁺从正极脱出,穿过电解液和隔膜,嵌入负极;放电时则相反。

- 技术关键:

- 高离子电导率:确保Li⁺快速迁移,支持高倍率充放电。

- 宽电化学窗口:在电池工作电压范围内保持稳定,不与正负极发生副反应。

- 高安全性:良好的热稳定性和阻燃性,防止热失控。

-

电子传输(集流体与外部电路)

- 电子通过外部电路从负极流向正极,形成电流,集流体(如铜箔、铝箔)负责在电极内部收集和传导电子。

- 技术关键:集流体需要具备高导电性、良好的机械强度和与电极活性材料的粘附性。

这三者共同构成了电池的“三明治”结构:正极 | 电解液 | 隔膜 | 电解液 | 负极。

关键材料技术基础

材料是决定电池性能上限的根本。

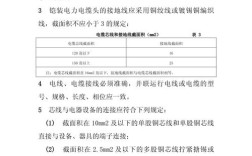

| 组分 | 核心材料 | 技术挑战与发展方向 |

|---|---|---|

| 正极材料 | 三元材料 (NCM, NCA): 高能量密度,但钴资源稀缺、成本高、热稳定性待提升。 磷酸铁锂 (LFP): 安全性高、循环寿命长、成本低,但能量密度较低。 |

高镍低钴/无钴化:降低成本,提升能量密度。 电压平台提升:通过掺杂/包覆等手段提高工作电压。 富锂锰基:理论容量高,但存在电压衰减和循环稳定性问题。 磷酸锰铁锂 (LMFP):结合LFP的安全性和三元的高电压特性。 |

| 负极材料 | 石墨:主流技术,技术成熟,但理论容量低(~372 mAh/g)。 硅基负极:理论容量极高(~4200 mAh/g),但体积膨胀巨大(~300%),导致粉化和循环寿命短。 |

硅碳复合:将纳米硅颗粒分散在碳基体中,缓冲体积膨胀。 硅氧化物:预氧化部分硅,形成“缓冲层”,改善循环性能。 金属锂负极:终极负极材料,容量最高,但存在锂枝晶生长、安全性问题。 |

| 电解液 | 液态电解液:由溶质(如LiPF₆)、溶剂(如EC, DMC)和添加剂组成。 固态电解质:取代液态电解质和隔膜,是下一代电池的核心。 |

液态电解液: - 高电压/高镍兼容:开发更稳定的溶质和溶剂。 - 阻燃/耐低温:添加阻燃剂,优化低温性能。 固态电解质: - 硫化物体系:高离子电导率,但空气稳定性差、成本高。 - 氧化物体系:稳定性好,但界面阻抗大、加工难。 - 聚合物体系:柔性好,但室温离子电导率低。 |

| 隔膜 | 聚烯烃基膜 (PE/PP):多孔结构,隔离正负极,允许离子通过。 | 功能化: - 陶瓷涂层:提升耐热性,防止热收缩短路。 - 复合隔膜:与电解液亲和性更好,提升离子电导率。 |

制造工艺技术基础

好的材料需要先进的制造工艺才能转化为高性能、高一致性的电池产品。

-

电极制造

- 核心工序:匀浆 → 涂布 → 辊压 → 分切。

- 匀浆:将活性材料、导电剂、粘结剂与溶剂混合成均匀的浆料。技术关键:固含量、粘度、分散均匀性。

- 涂布:将浆料均匀地涂覆在集流体上。技术关键:厚度精度、面密度均匀性、无缺陷(如颗粒、气泡、划痕)。

- 辊压:通过碾压控制电极的孔隙率和压实密度。技术关键:压实密度的一致性,直接影响能量密度和离子传输。

- 分切:将宽幅极片切成所需宽度。

-

电芯装配

- 核心工序:叠片/卷绕 → 入壳 → 注液 → 化成与老化。

- 叠片 vs 卷绕:

- 卷绕:效率高,成本低,适用于圆柱和方形电池。

- 叠片:空间利用率高,结构更稳定,易于做成柔性电池,但工艺复杂,效率较低。

- 注液:在干燥环境下将电解液注入电芯。技术关键:真空度、注液量、环境湿度控制(ppm级)。

- 化成与老化:首次充电过程,使电极表面形成稳定的SEI膜(固体电解质界面膜),这是决定电池首次效率和长期循环寿命的关键步骤。

-

智能制造与过程控制

- 在线检测:利用激光测厚、X光、AI视觉等技术对极片、电芯进行100%在线检测,剔除不合格品。

- 数据驱动:通过MES(制造执行系统)收集全流程数据,进行工艺优化和质量追溯,实现从“制造”到“智造”的跨越。

电池系统技术基础

单个电芯无法直接使用,必须通过电池系统来管理和应用。

-

电池管理系统

- 核心功能:监测、估算、保护、均衡。

- 监测:实时采集电芯的电压、电流、温度。

- 估算:精确估算SOC(State of Charge,荷电状态)和SOH(State of Health,健康状态),这是BMS的灵魂,算法复杂。

- 保护:在过充、过放、过流、过温等危险工况下切断电路。

- 均衡:由于电芯不一致性,通过主动或被动方式,使所有电芯状态趋于一致。

-

热管理系统

- 核心任务:将电池工作温度维持在最佳区间(通常是20-40℃)。

- 液冷:通过冷却液循环带走热量,散热效率高,是目前主流方案。

- 风冷:通过空气流动散热,成本低,但效率有限,多用于低功率场景。

- 相变材料:利用材料相变吸收热量,具有被动、均匀温控的优点。

-

结构集成技术

- CTP (Cell to Pack):省去或简化模组,直接将电芯集成到电池包中,提高空间利用率(如比亚迪的“刀片电池”)。

- CTC (Cell to Chassis):将电芯或模组直接集成到底盘,成为车身结构的一部分,进一步减轻重量、提高空间利用率(如特斯拉的4680电池技术路线)。

产业链与技术生态

新型电池产业是一个全球化的、高度协同的产业链。

- 上游:矿产资源(锂、钴、镍等)、化工材料(前驱体、溶剂、添加剂)、设备制造商(涂布机、卷绕机、注液机等)。

- 中游:电芯制造商、电池Pack系统集成商。

- 下游:整车厂、储能电站运营商、消费电子品牌。

技术生态还包括:回收利用技术(电池梯次利用和材料回收)、标准与认证体系、测试与评价平台以及政策法规。

未来技术发展趋势

-

材料体系革新:

- 半固态/全固态电池:有望在2030年前后实现大规模商业化,从根本上解决液态电池的安全性问题,并提升能量密度。

- 钠离子电池:资源丰富、成本潜力大,将在储能和部分低速车市场占据重要地位。

- 锂硫电池、锂空气电池:追求超高的理论能量密度,仍处于基础研究阶段。

-

结构创新:

- CTC/CTB技术将成为主流,推动电池与整车深度融合,实现轻量化和智能化。

-

智能制造:

- AI+大数据将贯穿从研发到制造的全过程,实现更高水平的良品率、更低的成本和更快的迭代速度。

-

回收体系:

随着第一批动力电池进入退役期,高效、环保、低成本的“城市矿山”回收技术将成为产业闭环的关键一环。

新型电池产业的技术基础是一个由“材料-电芯-系统-制造-回收”构成的完整价值链,其核心竞争力不再仅仅是单一材料的突破,而是多学科交叉融合、全产业链协同优化的能力,未来的竞争,将围绕更高性能、更安全、更智能、更绿色的核心目标,在基础理论、前沿材料和先进制造等多个维度上展开。