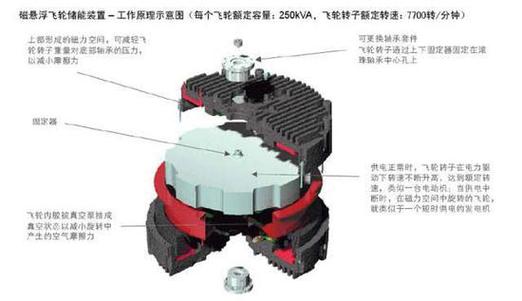

飞轮电池技术作为新型储能方式,近年来在材料科学、磁悬浮技术、电力电子控制等领域的交叉推动下取得了显著突破,其能量密度、循环寿命、充放电效率等核心指标大幅提升,在电网调频、轨道交通、可再生能源并网等场景的应用潜力逐步释放,以下从关键技术突破、性能优化、应用拓展及产业化进展等方面展开分析。

核心材料与结构创新:突破能量密度瓶颈

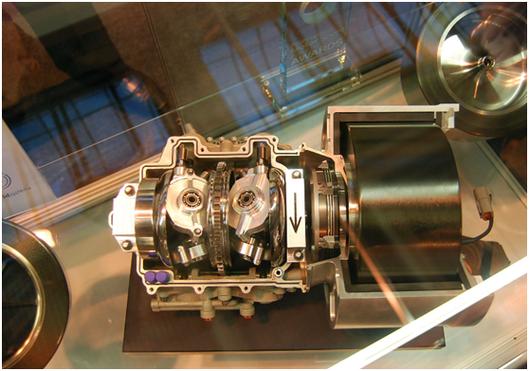

飞轮电池的能量密度与转子材料的比强度和结构设计直接相关,传统飞轮多采用高强度钢,但受限于材料密度,能量密度普遍低于20Wh/kg,近年来,碳纤维复合材料的应用成为突破关键:通过T700级以上碳纤维与环氧树脂的复合工艺,转子比强度提升至3.5×10⁷m²/s²以上,使能量密度突破80Wh/kg,实验室水平已达120Wh/kg,德国Piller公司开发的碳纤维飞轮转子,转速可达60,000rpm,储能容量达25kWh,较传统钢转子减重60%。

结构设计上,“轮辐式”和“多层复合”结构有效解决了应力集中问题,通过有限元仿真优化轮辐曲线,并引入纳米陶瓷涂层增强表面耐磨性,转子在超高速旋转下的失效风险降低80%,一体化成型技术的应用减少了连接件,进一步提升了转子结构稳定性。

磁悬浮与轴承技术:实现长寿命与低损耗

摩擦损耗是制约飞轮电池寿命的核心因素,传统机械轴承在高速运转下磨损严重,寿命通常不足10万次,近年来,主动磁悬浮(Active Magnetic Bearing, AMB)技术结合高温超导磁悬浮(High-Temperature Superconducting Magnetic Bearing, HTSMB)的突破,将摩擦损耗降至接近零。

AMB系统通过电磁力实时调节转子位置,控制精度达微米级,配合径向与轴向磁悬浮轴承组合,转子悬浮损耗仅为50-100W,较机械轴承降低90%,更值得关注的是,高温超导磁悬浮的应用——利用YBCO超导材料在77K液氮温度下的完全抗磁性,实现转子无接触悬浮,无需主动控制即可保持稳定,系统可靠性大幅提升,日本超导科技公司(ISTEC)的实验显示,HTSMB飞轮电池在10万次充放电循环后,性能衰减率低于5%,预期寿命可达20年以上。

电力电子与智能控制:提升能量转换效率

飞轮电池的能量输入输出依赖电力电子变流器,其效率直接影响系统整体性能,传统两电平变流器在高速充放电时谐波含量高,效率不足90%,近年来,模块化多电平换流器(MMC)和碳化硅(SiC)功率器件的应用成为突破方向:SiC MOSFET的开关频率达100kHz以上,导通电阻仅为传统IGBT的1/3,使变流器效率提升至98.5%以上。

智能控制算法的优化进一步提升了动态响应速度,基于模型预测控制(MPC)的功率调节策略,可实现飞轮电池在毫秒级响应电网频率波动,调频精度达±0.01Hz,较传统PID控制响应速度提升3倍,通过数字孪生技术构建飞轮电池实时仿真模型,结合大数据分析预测转子应力、轴承磨损等状态,实现了从“被动维护”到“预测性维护”的转变,运维成本降低40%。

系统集成与应用场景拓展:从实验室走向产业化

随着技术成熟,飞轮电池的功率等级持续提升,应用场景从早期的小规模储能扩展至大型工业领域,当前主流产品功率覆盖100kW-5MW,储能容量达50kWh-1MWh。

在电网调频领域,飞轮电池的响应速度优势显著,美国Beacon Power建设的20MW飞轮储能调频电站,响应时间小于1秒,调频效率达95%,较传统燃气电厂调频成本降低60%,在轨道交通领域,飞轮电池与再生制动系统结合,可实现制动能量的高效回收,德国西门子为柏林地铁提供的飞轮储能系统,使列车再生制动能量回收率从30%提升至85%,能耗降低25%。

飞轮电池在数据中心UPS、军事应急电源等场景也逐步落地,美国Active Power公司开发的飞轮UPS系统,单机功率达1.2MW,切换时间小于8ms,较铅酸电池UPS寿命延长10倍,占地面积减少70%。

产业化进展与挑战

全球飞轮电池产业化已进入加速期,欧美企业凭借技术积累占据主导:Piller、Beacon Power、Active Power等公司产品已在欧美电网、轨道交通中规模化应用;日本三菱重工、东芝等企业则聚焦高温超导磁悬浮飞轮的研发,实验室效率已达99%,中国起步较晚但进展迅速,中车株洲所、中科院电工所等单位已突破碳纤维转子、磁悬浮轴承等关键技术,500kW飞轮储能系统已在江苏电网完成示范应用。

尽管如此,飞轮电池仍面临成本高(碳纤维转子占系统成本40%以上)、储能密度低于锂电池(当前锂电池能量密度约260Wh/kg)、对安装精度要求苛刻等挑战,随着碳纤维材料规模化生产成本下降(预计2025年价格降至120元/kg),以及新型复合材料(如石墨烯增强复合材料)的应用,飞轮电池有望在5-10年内实现成本与锂电池的持平,在短时高频储能领域形成独特优势。

相关问答FAQs

Q1:飞轮电池与锂电池相比,在储能应用中各有哪些优势?

A:飞轮电池的核心优势在于超长寿命(20年以上,无循环衰减)、高功率密度(可瞬间释放大功率,响应时间毫秒级)、宽温域工作(-40℃至85℃,无需温控系统)以及环保性(无重金属污染),锂电池则优势在于高能量密度(适合长时储能)、成本较低(尤其是大规模应用场景),飞轮电池更适合电网调频、轨道交通制动等短时高频、高功率需求场景;锂电池则更适合可再生能源削峰填谷、家庭储能等长时储能场景。

Q2:飞轮电池在高速旋转时是否存在安全风险?如何保障运行安全?

A:飞轮电池高速旋转时,转子若因材料疲劳或控制失效破裂,确实存在安全隐患,但通过多重技术可确保安全:一是采用碳纤维复合材料并优化结构设计,通过有限元分析模拟极端工况下的应力分布,避免转子破裂;二是部署实时监测系统,通过振动传感器、温度传感器监测转子状态,一旦异常立即触发磁轴承制动系统,在10秒内将转速降至安全范围;三是设置真空防护罩,采用高强度复合材料制成,可承受转子破裂时的冲击能量,确保外部环境安全,主流飞轮电池产品的安全标准已通过UL、IEC等认证,全球累计运行超100万小时,未发生重大安全事故。