plm技术与汽车设计的结合正在深刻改变传统汽车行业的研发模式与生产流程,plm(产品生命周期管理)技术作为集成化的信息管理平台,通过贯穿产品从概念设计、研发测试到生产制造、售后维护的全过程数据协同,有效解决了汽车设计中多部门协作效率低、数据版本混乱、研发周期长等痛点,在汽车设计领域,plm技术的应用已从早期的文档管理发展为覆盖全价值链的数字化协同系统,成为车企实现数字化转型的重要支撑。

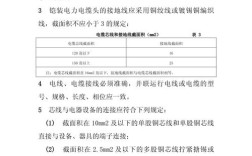

汽车设计是一个高度复杂的系统工程,涉及车身、底盘、动力、电子电器、内饰等数十个子系统的协同开发,传统设计模式下,各设计团队使用不同软件工具产生的数据(如CAD模型、BOM表、仿真结果等)难以实时共享,常出现信息孤岛问题,车身设计团队调整结构参数后,总布置团队无法及时获取更新,导致后期出现大量设计冲突,plm技术通过建立统一的产品数据源,将分散的设计、工艺、制造数据整合为单一数据源(single source of truth),确保所有参与方基于最新版本开展工作,某主流车企引入plm系统后,设计变更响应时间缩短60%,工程更改单(ECO)处理周期从平均5天压缩至2天。

在具体功能层面,plm技术为汽车设计提供了全流程数字化管理工具,在概念设计阶段,plm系统可整合市场需求数据、竞品分析报告和用户画像,生成产品需求规范(PRS),并通过三维可视化工具快速构建多个概念方案,缩短方案评审周期,详细设计阶段,plm与CAD/CAE软件深度集成,实现设计模型的版本管理与轻量化浏览,支持跨地域团队同步开展车身结构强度分析、空气动力学仿真等,以电池包设计为例,plm系统可同步管理电芯选型、散热方案、结构强度等多维度数据,避免因参数冲突导致的反复修改,某新能源车企通过plm平台管理电池包开发,将设计迭代次数从8次减少至3次,研发成本降低15%。

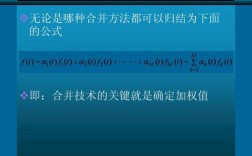

针对汽车行业模块化、平台化的发展趋势,plm技术通过参数化设计和模块库管理,显著提升了设计复用率,系统内置标准件库、通用模块库(如悬架系统、车门模块等),设计师可直接调用成熟模块进行快速配置,同时自动生成配套的BOM表和工艺文件,大众汽车集团通过plm系统实现MQB平台模块的全球共享,不同车型间的零部件通用率提升至70%以上,大幅降低了新车型开发成本,plm技术还支持与智能制造系统的无缝对接,将设计数据直接转化为生产指令,实现从数字样机(Digital Mock-Up)到物理样机的快速转化,助力车企实现“设计即制造”的数字化闭环。

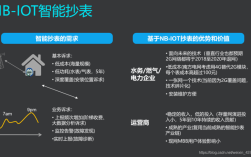

随着智能网联汽车的发展,plm技术进一步拓展至软件定义汽车(SDV)领域,通过建立“硬件+软件”协同管理平台,plm系统可实时追踪车载软件版本、算法更新及OTA升级记录,确保软件变更与硬件设计的兼容性,特斯拉等新势力车企利用plm技术实现整车软件的迭代管理,将传统汽车2-3年的改款周期缩短至6-12个月,展现了plm技术在汽车设计创新中的核心价值。

相关问答FAQs

-

Q:plm系统如何解决汽车设计中多团队协作的数据一致性问题?

A:plm系统通过统一的产品数据源和权限管理机制,确保所有设计团队访问同一版本的数据,当某个团队修改设计模型或BOM表时,系统会自动触发版本更新并通知相关方,同时记录所有变更历史,plm的协同审批流程可确保设计变更经过多部门评审,避免数据冲突,在内饰设计中,座椅供应商与整车厂可通过plm平台共享3D模型和材料数据,实时反馈装配干涉问题,确保数据一致性。 -

Q:plm技术在新能源汽车电池包设计中能带来哪些具体效益?

A:在电池包设计中,plm系统可实现电芯、模组、热管理、BMS等多专业的协同管理,通过参数化建模工具,设计师可快速调整电池布局方案,并自动关联热仿真、结构强度分析数据;plm与供应链管理系统集成,实时追踪电芯供应商的产能与质量数据,确保设计方案的可行性,某电池厂商应用plm后,电池包开发周期缩短30%,热失控仿真通过率提升至95%,显著降低了研发风险与成本。