欧美日LED封装技术在全球范围内处于领先地位,其发展历程、技术特点及产业优势共同构成了当前高端LED市场的主导格局,欧美国家在LED封装领域起步较早,依托其在半导体材料、精密制造及光学设计领域的深厚积累,形成了以高可靠性、高性能为特色的技术体系;日本则凭借在电子材料、微加工及自动化生产方面的优势,推动了LED封装技术的微型化、高密度集成与智能化发展;而欧美企业近年来在第三代半导体材料(如GaN、SiC)与LED封装的融合创新方面持续突破,进一步巩固了其在高端应用领域的领先地位。

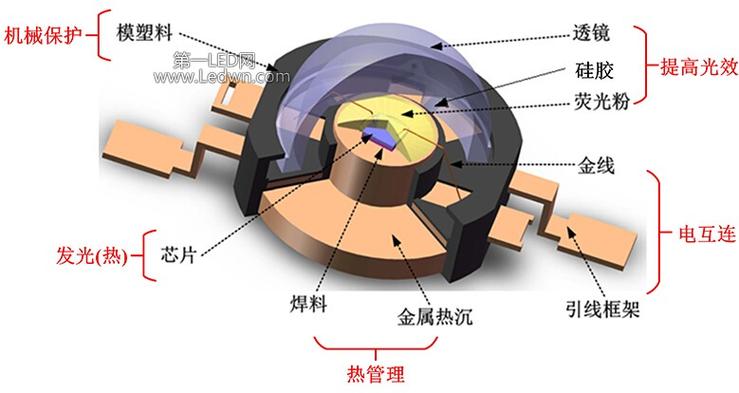

从技术发展历程来看,欧美国家的LED封装技术起源于20世纪60年代的实验室研究,最初以金属支架封装为主,主要用于指示灯和显示屏,进入21世纪后,随着芯片技术的进步,欧美企业率先推出高功率LED封装方案,通过改进散热结构(如采用铜基板、热管技术)和光学设计(如二次透镜、反射杯),大幅提升了LED的光效和寿命,美国科锐(Cree)在2006年推出的X系列高功率LED,通过优化的倒装芯片(Flip-Chip)封装技术,将光效突破100lm/W,成为当时行业的标杆,日本企业则专注于小型化和集成化,如日亚化学(Nichia)在1993年首次实现蓝光LED的量产,并开发出独特的荧光粉涂覆技术,奠定了白光LED的基础;近年来,日本企业在Mini LED和Micro LED封装领域持续发力,通过巨量转移技术(如Stamp、激光剥离)和驱动集成方案,解决了小间距显示的量产难题。

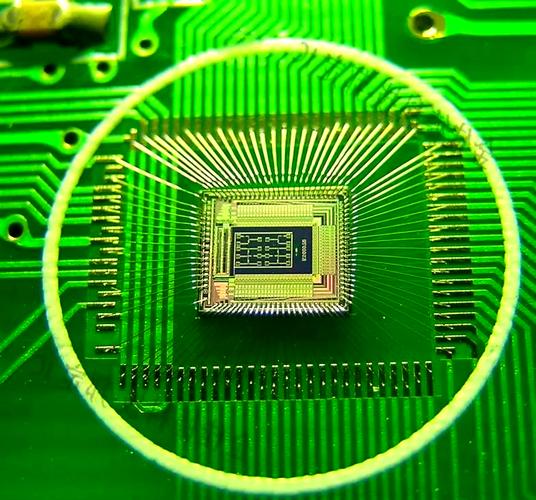

在核心技术方面,欧美日企业各有侧重,欧美企业重点突破高功率LED的散热管理和光学设计,例如德国欧司朗(Osram)开发的“ThinGaN”技术,通过优化芯片结构和封装工艺,将LED的热阻降低30%,适用于汽车照明、植物照明等高要求场景,美国Lumileds则推出了“LUXEON”系列封装,采用多芯片集成和智能驱动技术,支持0.1Hz-1kHz的高频调光,满足智能照明系统的需求,日本企业则在材料创新和精细加工领域优势显著,如丰田合成(Toyota Gosei)开发的“硅胶+荧光粉”复合封装材料,有效解决了LED的光衰问题;而夏普(Sharp)的“COB封装”(Chip on Board)技术通过将多个芯片直接封装在基板上,实现了显示面板的高像素密度和低功耗,广泛应用于高端电视和商业显示设备。

产业布局方面,欧美日企业通过垂直整合和战略合作形成了完整的产业链,美国企业如科锐、Lumileds不仅从事封装技术研发,还向上游芯片制造延伸,掌握了核心专利;欧洲企业如欧司朗、飞利浦(Philips)则通过与汽车、医疗等下游行业合作,开发定制化封装解决方案,日本企业如日亚化学、丰田合成则形成了“材料-芯片-封装-应用”的一体化模式,尤其在中小尺寸LED封装市场占据主导地位,欧美日企业还通过并购和联盟扩大市场份额,例如美国艾迈斯半导体(AMS)在2025年收购欧司朗,整合了其在汽车照明和传感技术领域的优势,进一步强化了在高端封装市场的地位。

当前,欧美日LED封装技术正朝着智能化、绿色化和多功能化方向发展,智能化方面,通过集成传感器(如红外、环境光传感器)和无线通信模块(如蓝牙、Wi-Fi),LED封装器件不再仅是发光元件,而是成为智能照明系统的感知节点,美国飞利浦推出的“Hue智能照明系统”,采用可调光调色的LED封装技术,支持用户通过手机APP控制灯光场景,绿色化方面,欧美日企业重点开发无铅、无卤的环保封装材料,以及低能耗的生产工艺,如日本住友化学开发的“生物基封装材料”,可减少30%的碳排放,多功能化方面,通过将LED与光伏、热电等技术结合,实现光、电、热的协同管理,例如德国英飞凌(Infineon)开发的“LED+光伏”一体化封装,可用于建筑外墙和太阳能路灯,提升能源利用效率。

欧美日LED封装技术也面临一些挑战,随着中国等新兴国家封装技术的快速崛起,欧美日企业在成本控制方面面临压力,尤其是在中低端市场,中国封装企业凭借规模效应和价格优势占据主导地位,Mini LED和Micro LED封装的巨量转移技术尚未完全成熟,良率和成本仍是制约其大规模应用的瓶颈,新型材料(如量子点、钙钛矿)与LED封装的兼容性问题,以及智能化封装的数据安全和隐私保护,也是亟待解决的难题。

为应对这些挑战,欧美日企业正采取多项策略,通过加强研发投入,重点突破核心技术和关键材料,例如美国能源部(DOE)每年投入数亿美元支持LED封装技术的创新,重点解决散热和光效问题,通过产业转移和分工合作,将中低端封装环节转移到东南亚等地区,保留高端技术研发和核心生产环节,以降低成本并提升竞争力,欧美日企业还积极与高校和研究机构合作,建立产学研联盟,加速技术成果转化,如日本“产综研”(AIST)与日亚化学合作开发的“Micro LED巨量转移技术”,已实现千级/小时的转移效率。

随着5G、物联网和人工智能技术的发展,LED封装技术将进一步融合电子、光学和材料科学,成为智能终端和物联网感知的重要组成部分,欧美日企业凭借其在技术积累、产业链整合和市场应用方面的优势,仍将在高端LED封装领域保持领先地位,但同时也需要应对新兴市场的竞争和技术变革的挑战,通过持续创新和合作,推动LED封装技术向更高性能、更低成本和更广泛应用场景发展。

相关问答FAQs

Q1:欧美日LED封装技术的主要区别是什么?

A1:欧美日LED封装技术各有特色,欧美企业侧重高功率、高可靠性应用,如汽车照明、工业照明,擅长散热设计和光学系统优化,代表企业有美国科锐、德国欧司朗;日本企业则专注于小型化、集成化和精细加工,在Mini/Micro LED、显示领域优势明显,如日亚化学的蓝光LED技术、丰田合成的封装材料创新,欧美企业更注重产业链垂直整合,而日本企业则偏向“材料-芯片-封装”一体化模式。

Q2:Micro LED封装技术面临的主要挑战及欧美日企业的解决方案是什么?

A2:Micro LED封装的核心挑战在于巨量转移技术(需实现百万级芯片/小时转移)、巨量键合的良率控制以及成本控制,欧美企业如美国苹果、PlayNitride通过开发激光剥离、Stamp转移等技术提升转移效率;日本企业如夏普、JDI则聚焦于晶圆级封装(WLP)和驱动集成,简化工艺流程,欧美日企业还通过材料创新(如柔性基板、自对准键合材料)和自动化生产设备研发,降低Micro LED的制造成本,推动其商业化应用。