LED的节能技术原理主要基于其发光机制、材料科学、驱动技术以及系统设计等多个维度的创新,通过高效电能转换、减少能量损耗和优化光输出实现节能目标,其核心原理可从以下几方面展开:

发光机制:电致发光的高效能量转换

传统光源如白炽灯依赖钨丝通电发热发光,能量以红外辐射(热)为主,可见光占比不足10%,能效极低,LED则通过电致发光原理实现能量转换,其核心是半导体P-N结,当P型半导体(空穴导电)与N型半导体(电子导电)形成结时,结区存在势垒,施加正向电压后,电子与空穴分别从N区和P区向结区移动,在结区复合过程中,多余能量以光子形式释放,从而将电能直接转化为光能。

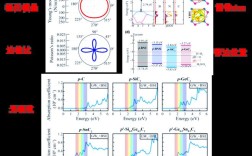

这一过程避免了热辐射的中间损耗,理论上能量转换效率可达100%(实际受材料限制),不同半导体材料对应不同发光波长,如氮化镓(GaN)用于蓝光LED,磷化铟镓(InGaN)用于绿光LED,红光LED则采用铝铟镓磷(AlInGaP)等材料,通过荧光粉转换技术(如蓝光LED激发黄色荧光粉),可合成白光LED,进一步拓宽了应用范围。

材料创新:提升内量子效率与光提取效率

LED的节能效率取决于两个关键指标:内量子效率(IQE)和外量子效率(EQE),内量子效率指电子-空穴复合产生光子的比例,外量子效率则指LED输出的光子数与输入电子数之比,两者均依赖材料性能优化。

- 材料纯度与晶体质量:高纯度半导体材料可减少非辐射复合(如杂质捕获电子-空穴对并以热能释放能量),采用金属有机化学气相沉积(MOCVD)技术生长GaN晶体,可降低缺陷密度,使内量子效率提升至90%以上。

- 多量子阱(MQW)结构:在P-N结中嵌入多层不同禁带宽度的半导体材料(如InGaN/GaN量子阱),可限制电子与空穴在特定区域复合,提高辐射复合概率,蓝光LED通过5-10层量子阱结构,内量子效率可提升至80%-95%。

- 光子晶体与表面粗化技术:LED芯片内部产生的光部分会被材料吸收或全反射,导致光提取效率低下,通过在芯片表面制作光子晶体周期性结构或进行粗化处理,可改变光传播路径,减少全反射,使光提取效率从传统结构的30%-40%提升至70%-80%。

驱动技术:优化电能利用与减少损耗

LED的发光亮度正向电流呈线性关系,但驱动电流的稳定性直接影响能效与寿命,传统驱动方式(如电阻限流)存在能耗高、电流波动大等问题,现代LED驱动技术通过以下方式实现节能:

- 开关电源(SMPS)技术:采用脉宽调制(PWM)或频率调制(PFM)控制开关管导通与关断,将输入交流电转换为恒定直流电,开关电源的效率可达85%-95%,远高于线性电源(效率约50%-70%),隔离型反激式拓扑结构通过变压器隔离输入输出,适用于高电压场景,同时支持宽电压输入(90-265V AC),适应全球电网差异。

- 恒流驱动与智能调光:LED的色温与亮度对电流敏感,恒流驱动可确保电流稳定,避免因电流波动导致的能效下降,智能调光技术(如0-10V、DALI协议)通过调整输出电流实现亮度无级调节,相比传统开关调光可节能20%-40%,在隧道照明中,根据车流量自动调节亮度,可减少无效能耗。

- 功率因数校正(PFC):传统驱动电路的功率因数仅0.5-0.6,导致电网谐波污染,主动PFC电路通过升压变换器提升功率因数至0.95以上,减少无功损耗,符合国际电工委员会(IEC)61000-3-2等能效标准。

散热管理:降低结温以维持高效率

LED的发光效率随结温升高而显著下降,当结温超过85℃时,光效可降低30%-50%,且寿命大幅缩短,高效散热技术是维持LED节能性能的关键:

- 散热材料与结构设计:高导热材料(如铝碳化硅、氮化铝)替代传统铝材,热导率可达200-300 W/(m·K),较纯铝(约237 W/(m·K))提升显著,芯片倒装(Flip-Chip)技术将发光面朝下,通过焊料凸块直接连接散热基板,减少热传导路径,使热阻降低40%-60%。

- 散热器与风冷/液冷系统:针对大功率LED(如100W以上),采用翅片散热器结合热管或 vapor chamber(蒸汽腔),可将热量快速扩散至环境,在高端应用中(如汽车头灯),微通道液冷技术散热效率较风冷提升3-5倍,确保结温控制在70℃以下。

- 相变材料(PCM):在封闭式灯具中填充石蜡或脂肪酸等相变材料,通过材料相变(固-液)吸收热量,适用于间歇性工作场景(如应急照明),可减少主动散热能耗。

光学设计:提升光效与减少光污染

LED的方向性发光特性(发光角度约120°)优于传统光源(如白炽灯发光角度360°),但若光学设计不合理,仍会导致光能浪费,通过以下技术可优化光输出:

- 二次光学透镜:根据应用场景设计透镜形状(如凸透镜、菲涅尔透镜),将芯片发出的光重新分配至目标区域,路灯透镜可将光束角度压缩至60°-90°,减少路面两侧的光污染,同时提高路面光照均匀度,节能15%-25%。

- 反射杯与积分球:高反射率材料(如氧化铝反射率≥95%)制成的反射杯,可将芯片侧向光反射至目标方向,积分球则通过多次反射混合光线,适用于需要均匀照明的场景(如摄影灯),提升光能利用率。

- 波长转换材料优化:白光LED通过蓝光芯片激发黄色荧光粉(YAG:Ce)实现,但传统荧光粉存在斯托克斯位移(部分能量转化为热),采用量子点荧光粉或窄带激发荧光粉,可减少能量损失,光效提升10%-20%,量子点白光LED的显色指数(CRI)可达90以上,同时光效超150 lm/W。

系统级节能:智能控制与协同优化

LED节能不仅依赖器件本身,还需通过系统级设计实现整体能效提升:

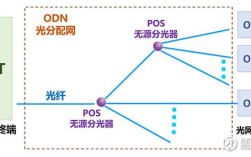

- 物联网(IoT)智能控制:通过传感器(如光照、人体红外、微波雷达)实时监测环境参数,结合边缘计算调整LED工作状态,智能照明系统可根据自然光照强度自动调光,在保证照度标准(如300 lux)的前提下,节能30%-50%。

- 直流供电与微电网:传统交流供电需经过AC/DC转换,而LED可直接使用直流电,在建筑或园区中采用直流微电网(380V/48V DC),减少转换环节损耗,能效提升5%-10%。

- 余热回收利用:LED散发的热量可通过热电模块(TEG)转化为电能,为传感器或低压设备供电,实现能源循环利用,在智能路灯中,TEG可回收5%-10%的热能,延长电池续航时间。

不同技术对LED节能的贡献度(示例)

| 技术方向 | 具体措施 | 节能贡献(相对传统白炽灯) | 主要应用场景 |

|---|---|---|---|

| 发光机制 | 电致发光(无热辐射) | 80%-90% | 通用照明 |

| 材料创新 | 多量子阱结构+光子晶体 | 30%-40% | 高亮度显示、汽车照明 |

| 驱动技术 | 恒流驱动+PFC | 15%-25% | 商业照明、工业照明 |

| 散热管理 | 倒装芯片+热管散热器 | 20%-30% | 大功率路灯、投影仪 |

| 光学设计 | 二次光学透镜+量子点荧光粉 | 15%-20% | 路灯、隧道照明 |

| 系统级控制 | IoT智能调光+直流微电网 | 25%-40% | 智慧城市、智能家居 |

相关问答FAQs

Q1:LED与传统荧光灯相比,节能优势主要体现在哪些方面?

A:LED与荧光灯的节能差异主要体现在发光机制、驱动效率和寿命三个方面,LED是电致发光,能量直接转化为光能,无紫外线辐射和热辐射损耗,光效可达100-200 lm/W;而荧光灯依赖气体放电发光,约40%能量转化为紫外线(激发荧光粉发光),其余为热能,光效仅60-90 lm/W,LED驱动采用开关电源+恒流技术,效率达90%以上,荧光镇流器效率约70%-80%,LED寿命长达5-10万小时,是荧光灯的3-5倍,减少了频繁更换的能耗与成本,综合来看,LED可比荧光灯节能40%-60%。

Q2:LED的“光衰”现象是否会影响其长期节能效果?如何应对?

A:光衰是指LED随着使用时间延长,光通量逐渐下降的现象,主要原因是芯片老化、荧光粉劣化和封装材料黄化,若未控制光衰,可能导致实际照度不达标而被迫提高功率,抵消节能优势,应对措施包括:①选用高质量芯片和抗老化荧光粉,确保3万小时光衰低于20%;优化散热设计,控制结温在70℃以下,延缓材料老化;③通过智能控制系统定期监测光通量,动态调整驱动电流,维持目标照度,在智能照明系统中,当检测到光通量下降至初始值的80%时,自动提升电流5%-10%,避免过度补偿导致的能耗增加。