EUV光刻技术的核心目的在于突破传统光刻技术的物理极限,满足先进半导体制造中不断缩小的芯片制程需求,随着摩尔定律的推进,芯片上的晶体管尺寸从微米级迈向纳米级,193nm波长的深紫外(DUV)光刻技术通过多重曝光等复杂工艺虽能延续性能提升,但成本急剧增加且良率受限,EUV(极紫外)光刻技术采用13.5nm波长的极紫外光,理论上可实现更高分辨率和更简单工艺流程,成为7nm及以下制程的关键解决方案,其根本目标是通过更短波长光源,直接在硅片上刻印更精细的电路图案,减少曝光次数,降低制造复杂度,同时提升芯片性能和能效。

从技术实现角度看,EUV光刻技术的目的主要体现在三个层面,在分辨率突破方面,13.5nm波长使得数值孔径(NA)为0.33的光学系统就能实现约13nm的半节距(HP),而DUV光源需通过多重曝光才能达到类似效果,例如193nm光源结合四次曝光才能实现7nm节点,导致工艺步骤翻倍,在工艺简化上,EUV可替代DUV的多重曝光技术,将原本需要10道以上曝光步骤的工艺缩减至3-4道,显著减少光刻胶涂覆、对准、显影等环节,降低设备占用时间和生产成本,在芯片性能提升方面,更精细的图案密度使晶体管尺寸缩小,芯片集成度提高,同时通过减少光刻次数降低缺陷风险,提升良率,从而实现更高运算速度和更低功耗。

从产业需求角度,EUV光刻技术的目的是支撑人工智能、5G通信、高性能计算等前沿领域对芯片算力的需求,3nm制程的CPU和GPU需要数十亿个晶体管密集排列,只有EUV能确保纳米级图案的精准转移;移动设备芯片对功耗的极致要求,也依赖EUV工艺实现更小的晶体管栅长和更低的漏电流,EUV技术的成熟还推动了半导体制造从“多重曝光妥协”向“单次曝光突破”的转型,为2nm及以下制程的研发奠定基础,确保半导体产业延续摩尔定律的 roadmap。

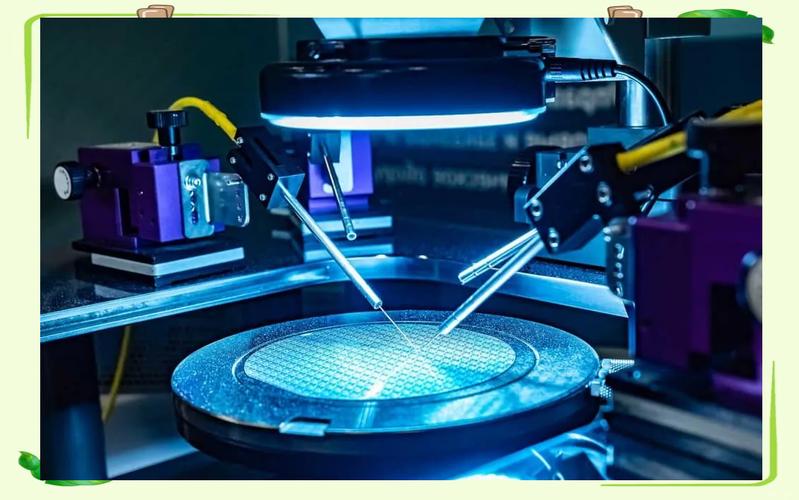

EUV技术的实现面临巨大挑战,这也反向凸显了其研发目的的艰巨性,13.5nm光源的产生需要在真空中用高功率CO2激光轰击锡靶,产生等离子体并收集极紫外光,而这一过程需克服能量转换效率低(仅约0.1%)、光学元件易受污染等问题,EUV光刻机需包含超过10万个精密零件,如反射式物镜(需40层多层膜反射镜)、真空系统等,其研发和制造成本高达数亿美元,只有ASML等少数企业具备生产能力,这些技术瓶颈的突破,正是EUV技术实现其“高分辨率、低成本、高良率”目的的必经之路。

以下为EUV与DUV光刻技术关键参数对比:

| 参数 | EUV光刻技术 | DUV光刻技术(193nm) |

|---|---|---|

| 光源波长 | 5nm | 193nm |

| 单次曝光分辨率 | 约13nm(NA 0.33) | 约38nm(NA 0.33) |

| 多重曝光实现7nm节点 | 不需要(单次曝光) | 需4次曝光 |

| 工艺步骤复杂度 | 低(3-4步) | 高(10+步) |

| 光刻机成本 | 约1.5亿美元 | 约8000万美元 |

相关问答FAQs:

Q1: EUV光刻技术相比传统DUV技术的主要优势是什么?

A1: EUV的核心优势在于更短的波长(13.5nm vs 193nm),可实现更高分辨率和更简单的工艺流程,DUV在7nm及以下制程需依赖多重曝光,导致工艺步骤多、成本高、良率低;而EUV支持单次曝光直接刻印纳米级图案,显著降低复杂度,提升生产效率和芯片性能。

Q2: 为什么EUV光刻技术对先进芯片制造至关重要?

A2: 随着芯片制程进入7nm及以下,晶体管尺寸和间距缩小至物理极限,DUV技术已难以满足分辨率需求,EUV通过单次曝光实现高精度图案转移,是支撑人工智能、5G等领域高算力芯片量产的唯一可行方案,同时延续了摩尔定律的演进路径,确保半导体产业的持续创新。