印刷OLED技术手册作为一种系统性指导文件,涵盖了从材料特性到工艺流程、设备参数、质量控制及故障排除等全链条内容,旨在为科研人员、工程师及生产管理人员提供标准化操作依据,以下从核心技术原理、关键材料体系、印刷工艺流程、设备参数配置、质量控制标准及行业应用前景六个维度展开详细说明,并辅以表格归纳关键参数,最后附相关问答。

核心技术原理

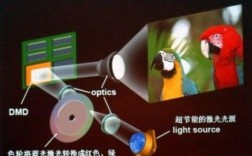

印刷OLED(Printed OLED)是基于溶液法制备有机电致发光器件的技术,核心原理通过喷墨打印、 gravure( gravure印刷)、inkjet(喷墨)或screen printing(丝网印刷)等方式,将发光层、空穴传输层、电子传输层等功能层材料以液态油墨形式精确沉积于基板上,经退火成膜后形成多层有机薄膜结构,在外加电场驱动下实现载流子注入、复合与光发射,与传统真空蒸镀工艺相比,印刷OLED具备材料利用率高(可提升30%以上)、大面积制备成本低(基板尺寸可达2m×2m以上)、柔性衬底兼容性强等优势,尤其适用于大尺寸显示、照明及柔性电子领域。

关键材料体系

印刷OLED的性能高度依赖油墨材料的配方设计与工艺适配性,主要包含以下几类:

- 发光材料(EML):包括小分子发光材料(如Ir(ppy)₃、Ir(piq)₃等磷光材料)和高分子发光材料(如PPV、PFO等聚芴衍生物),需具备高量子效率(>20%)、良好溶解性(溶解度>5mg/mL)及成膜性。

- 传输层材料:空穴传输材料(HTL)如PEDOT:PSS(水溶性)、PVK(有机溶剂溶性);电子传输材料(ETL)如ZnO纳米颗粒、TPBi等,需匹配能级(HOMO/LUMO能级差<0.5eV)以降低载流子注入势垒。

- 溶剂与添加剂:常用溶剂包括甲苯、氯苯、异丙醇等,需控制表面张力(25-35mN/m)与沸点(100-200℃)以适应印刷工艺;添加剂如高分子表面活性剂(如FC4430)可改善油墨润湿性,减少针孔缺陷。

表:印刷OLED关键材料性能参数

| 材料类型 | 代表材料 | 量子效率(%) | 溶解度(mg/mL) | 表面张力(mN/m) | 适用印刷方式 |

|----------------|----------------|----------------|------------------|---------------------|----------------------|

| 红光发光材料 | Ir(piq)₃ | 22-25 | 8-12 | 28-32 | 喷墨打印、Gravure |

| 绿光发光材料 | Ir(ppy)₃ | 18-20 | 6-10 | 26-30 | 喷墨打印、丝网印刷 |

| 空穴传输材料 | PEDOT:PSS | - | 10-20(水分散液)| 40-45(水溶液) | 喷墨打印、狭缝涂布 |

| 电子传输材料 | ZnO纳米颗粒 | - | 15-25(分散液) | 30-35 | Gravure、凹版印刷 |

印刷工艺流程

印刷OLED的制备需严格控制在无氧无水环境(水分、氧含量<0.1ppm)下进行,核心流程包括:

- 基板预处理:采用玻璃、PI(聚酰亚胺)等柔性基板,依次经过超声波清洗(丙酮、异丙醇各10min)、UV-O₃处理(15-20min)以提高表面能(>60mN/m),确保油墨均匀铺展。

- 功能层印刷:按“阳极/HTL/EML/ETL/阴极”结构逐层印刷,典型工艺参数为:喷墨打印墨滴体积10-50pL,打印分辨率300-600dpi;Gravure印刷网线数150-300lpi,刮刀压力0.2-0.5MPa;丝网印刷目数200-400目,刮刀速度10-30mm/s。

- 后处理工艺:每层印刷后需进行热退火(80-150℃,10-30min)或红外退火,以去除溶剂并促进分子有序排列;阴极层(如Al/LiF)通常采用真空蒸镀辅助,避免油墨层被氧化。

设备参数配置

印刷设备的选择直接影响薄膜均匀性与器件性能,核心设备参数如下:

- 喷墨打印系统:采用压电式喷头(如Dimatix Materials Printer),工作频率1-20kHz,基台定位精度±5μm,温控范围25-80℃(防止油墨干燥过快)。

- Gravure印刷机:采用陶瓷网纹辊(雕刻深度15-30μm),干燥段分三区控温(80/120/150℃),张力控制精度±0.5N。

- 环境控制:配备手套箱(H₂O<0.1ppm,O₂<0.1ppm)及在线监测系统(实时检测薄膜厚度、粗糙度)。

质量控制标准

印刷OLED的良率与寿命需通过多维度指标管控:

- 薄膜质量:厚度均匀性(CV值<5%),表面粗糙度(Ra<1nm),针孔密度(<0.1个/cm²)。

- 电学性能:起亮电压<5V,电流效率>10cd/A,外量子效率(EQE)>8%,寿命(LT₅₀)>10000小时(1000nit初始亮度)。

- 光学性能:色坐标偏差(ΔCIE<0.05),视角(>170°),对比度>10000:1。

行业应用前景

印刷OLED凭借低成本、大面积优势,已在以下领域实现商业化落地:

- 显示领域:55英寸以上4K电视面板(量产成本较蒸镀降低40%)、柔性手机屏(可弯曲半径<5mm)。

- 照明领域:大尺寸面板灯(尺寸>1m×0.5m)、智能照明系统(色温调节范围2700-6500K)。

- 新兴领域:可穿戴传感器(集成于柔性衬底)、汽车HUD显示(耐高温特性)。

相关问答FAQs

Q1:印刷OLED与蒸镀OLED在材料利用率上有何显著差异?

A1:蒸镀OLED材料利用率通常<20%(因阴影效应及边缘损耗),而印刷OLED通过精确图案化沉积,材料利用率可达50-70%,尤其在大尺寸器件中成本优势显著,2m×2m基板的蒸镀材料成本约为印刷的2.5倍。

Q2:如何解决印刷OLED中常见的“咖啡环效应”导致的膜厚不均问题?

A2:咖啡环效应主要由油墨边缘蒸发速率快于中心引起,可通过三种方式改善:①添加表面活性剂(如FC4430)降低表面张力,促进均匀铺展;②优化溶剂配比(高沸点溶剂如二苯醚占比>30%),减缓蒸发速率;③采用多脉冲喷墨打印技术,控制墨滴沉积时间与基台温度匹配,使溶剂缓慢挥发,实现膜厚均匀性(CV值<5%)。