电池pack焊接技术是动力电池制造中的核心工艺环节,直接决定了电池包的可靠性、安全性及使用寿命,随着新能源汽车行业的快速发展,电池包对能量密度、功率密度和循环寿命的要求不断提升,焊接技术也经历了从传统工艺向高精度、高效率、智能化的演进,本文将系统梳理电池pack焊接技术的关键要点、常见方法、工艺挑战及未来趋势。

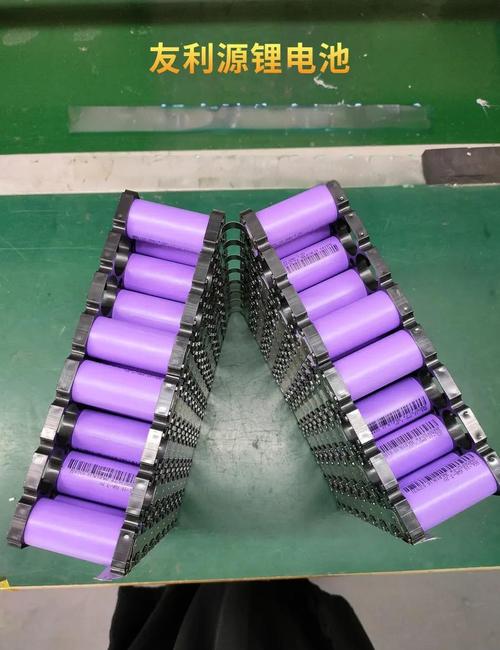

电池pack焊接的核心任务是将电芯、模组、结构件、Busbar(汇流排)等组件通过焊接方式连接为导电通路,同时满足机械强度、电气性能和热管理需求,焊接质量直接影响电池包的内阻、温升、抗振动能力及长期稳定性,若存在虚焊、假焊、裂纹等缺陷,可能导致局部过热、短路甚至热失控,因此焊接工艺的控制至关重要,根据电池包结构的不同,焊接部位主要包括电芯极耳与Busbar的连接、Busbar之间的串联并联、模组与端板的固定、以及电池包壳体的密封等,这些部位的焊接特性差异较大,需采用针对性的技术方案。

当前电池pack焊接技术主要分为熔焊、压焊、钎焊三大类,每类技术又包含多种具体工艺,电阻焊是应用最广泛的熔焊方法,尤其是激光焊接和超声波焊接,已成为行业主流,激光焊接利用高能量密度激光束使金属熔化形成焊缝,具有热影响区小、焊接精度高、速度快的优点,特别适合铜铝等高反射材料的焊接,但激光焊接对工件装配精度要求极高,且设备成本较高,需通过工艺参数优化(如激光功率、焊接速度、离焦量)来控制气孔、飞溅等缺陷,超声波焊接则通过高频机械振动使金属在压力下形成固态连接,焊接温度低、变形小,适用于铝、铜等软金属的薄板焊接,但焊接面积受限,且对工件表面清洁度敏感,电阻点焊作为传统工艺,通过电流通过接触电阻产生热量实现焊接,设备成本低、效率高,但在多层材料焊接时易出现飞溅和电极磨损,需定期修整电极。

压焊中的摩擦焊和搅拌摩擦焊也逐渐在电池包制造中得到应用,摩擦焊利用工件相对摩擦产生的热量实现连接,焊接质量稳定,适用于铜铝异种金属焊接,但设备体积较大,不适合复杂结构,搅拌摩擦焊是一种固相连接技术,通过搅拌头与材料摩擦生热使金属塑性流动,焊接过程中无熔化,气孔、裂纹等缺陷少,特别适合铝合金电池壳体的密封焊接,但需在工件上预留焊接轨迹,对结构设计有一定要求。

钎焊以钎料作为填充金属,通过液态钎料润湿母材并形成接头,焊接温度较低,热影响区小,但接头强度相对较低,需配合钎剂使用,易残留污染物,在动力电池中主要用于低温或特殊材料的连接。

在实际应用中,电池pack焊接面临诸多挑战,首先是材料多样性带来的工艺适配问题,正极极耳常用铝箔,负极极耳常用铜箔,Busbar则可能采用铜、铝或复合金属,异种金属焊接易形成脆性金属间化合物,导致接头性能下降,例如铜铝焊接需通过控制焊接温度和时间抑制CuAl₂等相的生成,常采用中间层或激光-电弧复合焊接技术来改善接头质量,其次是焊接一致性问题,电池包包含数百个焊接点,任一接头缺陷都可能影响整体性能,因此需建立全流程的质量监控体系,通过视觉检测、电阻测试、破坏性抽检等方式确保焊接质量,电池包的轻量化需求对焊接工艺提出了更高要求,例如采用更薄的极耳材料或新型铝合金,需在保证焊接强度的同时控制热变形。

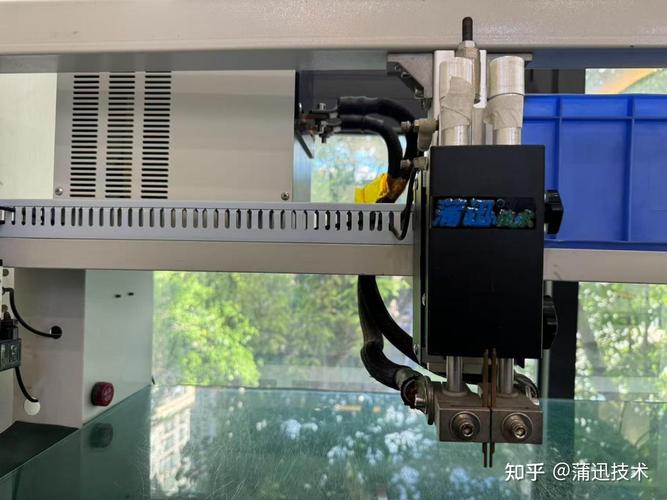

未来电池pack焊接技术的发展将围绕“智能化、精密化、绿色化”展开,智能化方面,通过引入AI视觉识别、实时温度监测和自适应控制系统,实现焊接参数的动态调整,提升工艺稳定性;精密化方面,针对高镍硅碳负极、固态电池等新型材料,开发超短脉冲激光、微电阻焊等特种焊接技术,满足微小尺寸、高精度连接需求;绿色化方面,推广无铅钎料、无污染焊接工艺,减少焊接过程中的有害物质排放,随着CTP(Cell to Pack)、CTC(Cell to Chassis)等结构创新,电池包集成度提高,对焊接技术的一体化、自动化水平也将提出更高要求,推动激光焊接与机器人、AGV等设备的深度融合,实现焊接、检测、搬运的全流程自动化。

相关问答FAQs

Q1:电池pack焊接中,铜铝异种金属焊接的主要难点是什么?如何解决?

A:铜铝焊接的主要难点在于两种金属的物理化学性质差异大:铜的熔点(1083℃)远高于铝(660℃),热导率约为铝的2倍,易导致焊接时热量分布不均;铜铝原子易形成脆性的CuAl₂、CuAl₃等金属间化合物,使接头强度降低,韧性变差,解决方法包括:①采用激光-MIG复合焊、超声辅助激光焊等复合工艺,通过多场协同控制热输入;②添加镍、银等中间层材料,阻碍铜铝直接接触;③优化焊接参数,如降低激光功率、提高焊接速度,减少高温停留时间,抑制脆性相生成;④焊后进行热处理,改善接头组织性能。

Q2:如何评估电池pack焊接接头的质量?常用的检测方法有哪些?

A:焊接接头质量评估需从外观、内部结构、力学性能和电气性能等多维度进行,常用检测方法包括:①目视检查或机器视觉检测,观察表面有无裂纹、气孔、飞溅等缺陷;②X射线或超声波无损检测,探测内部未焊透、夹杂等缺陷;③拉伸、剪切试验测试接头力学强度,通常要求接头强度不低于母材的90%;④微电阻测试,通过测量接头电阻判断是否存在虚焊;⑤金相分析,观察焊缝组织及金属间化合物层厚度;⑥热循环测试,模拟电池包实际工况下的温度变化,评估接头长期可靠性,结合自动化检测设备与大数据分析,可建立焊接质量追溯系统,实现全生命周期监控。