加工PCBA(印刷电路板组装)的技术要求是确保电子产品性能、可靠性和一致性的核心环节,涉及从元器件选型到最终测试的全流程规范,以下从设计、材料、工艺、质量控制及环保五个维度详细阐述其技术要求。

设计规范:奠定可制造性基础

PCBA设计需兼顾电气性能与生产工艺,避免设计缺陷导致批量问题。

-

DFM(可制造性设计)要求:

- 元器件布局需符合贴片机、焊接设备的工艺能力,避免高密度区域导致虚焊、短路;有极性元器件(如二极管、电解电容)需在丝印层明确标识“+”“-”极,防止反向装配。

- 焊盘设计需参考IPC-SM-782标准,通孔元件焊盘直径比引线直径大0.3-0.5mm,SMD焊盘需考虑元件公差,避免焊盘过小导致连锡或过大导致立碑。

- 导线宽度需满足电流承载要求,例如1oz铜箔走线10A电流时宽度需≥40mil,高频信号线需控制阻抗(如USB差分线阻抗90Ω±10%),减少信号干扰。

-

文件输出规范:

Gerber文件需包含铜层、丝印、阻焊、钻孔层等信息,并提供BOM表(含物料型号、位号、封装)和坐标文件(CSV或TXT格式),确保生产设备准确识别。

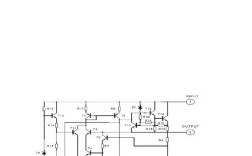

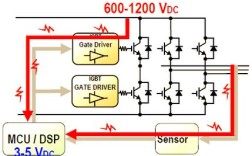

(图片来源网络,侵删)

(图片来源网络,侵删)

材料标准:保障元器件与基板质量

PCBA性能依赖材料一致性,需对元器件、PCB基板、辅料进行严格管控。

-

PCB基板要求:

- 材料需符合UL94V-0阻燃等级,玻璃化转变温度(Tg)≥130℃(无铅焊接工艺建议≥150℃),防止焊接时基板变形。

- 尺寸公差需控制在±0.1mm/m以内,孔径偏差≤±0.05mm,避免装配时元件偏移。

-

元器件要求:

- 贴片元件需符合IPC-A-610标准,可焊性镀层厚度≥2.5μm(如锡银铜合金),引脚共面度≤0.1mm,防止吸盘吸附时变形。

- 插件元件引脚需预处理(搪锡或预焊),氧化、变形的元件需剔除,确保焊接浸润性。

-

辅料要求:

- 焊锡膏需符合IPC-J-STD-005标准,合金成分(如SAC305)需与元器件镀层兼容,粘度控制在500-1200Kcps(印刷时),避免塌落或拉尖。

- 助焊剂需无卤素(氯含量<50ppm),残留量符合IPC-J-STD-004标准,避免腐蚀电路板。

工艺控制:实现稳定焊接与组装

PCBA加工涉及多道工序,需通过参数优化和过程监控确保良率。

-

SMT贴片工艺:

- 锡膏印刷:钢网厚度根据元件类型选择(0201元件用0.1mm厚钢网,BGA用0.12-0.15mm),厚度公差±0.005mm,印刷后锡膏厚度控制在模板厚度的±50%,连锡率<1%。

- 回流焊:温度曲线需预热(150-180℃,60-90s)、保温(180-200℃,60-90s)、回流(峰值温度235-250℃,时间10-20s)、冷却(斜率≤4℃/s),避免热冲击损伤元件。

-

DIP插件与焊接:

波峰焊:焊锡温度250-260℃,浸锡深度1-1.5mm,传送带速度1.2-1.5m/min,避免桥连和虚焊;插件后需预焊(涂覆助焊剂),减少焊接缺陷。

-

三防涂覆工艺(如需):

涂覆厚度需均匀(25-50μm),覆盖率达95%以上,避免涂覆过厚导致散热不良或过薄防护失效;固化条件需符合材料要求(如UV胶需紫外线照射30-60s)。

质量控制:全流程追溯与检测

通过多级检验确保PCBA符合设计要求,减少售后风险。

-

过程检验:

锡膏印刷后用SPI(锡膏检测仪)检测面积、厚度、偏移,合格率≥99%;贴片后用AOI(自动光学检测)检查元件偏移、漏贴、错装,缺陷检出率≥95%。

-

焊接后检验:

回流焊、波峰焊后通过X光检测BGA焊接质量(空洞率<15%),用ICT(在线测试)检测开路、短路、元件参数偏差,测试覆盖率达98%。

-

最终检验:

功能测试需模拟实际工况(如电压、电流、信号),确保PCBA满足设计指标;抽样进行高低温循环(-40℃~85℃,10个循环)、振动测试(10-500Hz,2G加速度),验证环境适应性。

| 检测项目 | 标准要求 | 设备/工具 |

|---|---|---|

| 锡膏厚度 | 模板厚度±50% | SPI检测仪 |

| 元件偏移 | ≤25μm或焊盘尺寸的10% | AOI |

| BGA焊接空洞率 | <15%(X光检测) | X光检测仪 |

| 绝缘电阻 | ≥100MΩ(500V DC) | 绝缘电阻测试仪 |

环保与安全:符合法规要求

-

RoHS/REACH合规:

限制使用铅、汞、镉等有害物质,焊料中铅含量<1000ppm,塑料件中溴化阻燃剂<1000ppm,需提供第三方检测报告。

-

ESD防护:

车间需配备防静电工作台、离子风机,操作人员佩戴防静电手环,静电敏感元件(如MOS管)在湿度40%-60%环境下生产,避免静电损伤。

相关问答FAQs

Q1:PCBA加工中“立碑”现象的原因是什么?如何预防?

A:立碑(元件一端焊接、一端翘起)主要由热应力不均和焊盘设计不当导致,预防措施包括:①优化焊盘尺寸,两端对称设计;②控制回流焊预热温度(150-180℃),减少元件与PCB温差;③选用共面度好的元件,避免引脚变形。

Q2:如何判断PCBA的焊接质量是否合格?

A:需结合外观和电气性能综合判断:①外观检查(IPC-A-610标准):焊点光滑、饱满,无虚焊、连锡、锡珠;②电气测试:通过ICT测试检测开路、短路,功能测试验证模块性能;③可靠性测试:抽样进行高低温、振动测试,确保长期稳定性。