igbt双面散热技术是一种针对大功率电力电子设备中igbt(绝缘栅双极型晶体管)模块的高效散热解决方案,其核心在于通过优化散热结构设计,同时利用igbt模块的正反两面进行热量传递,从而显著提升散热效率,解决传统单面散热技术在功率密度不断提升下面临的散热瓶颈问题,随着新能源、电动汽车、工业变频等领域的快速发展,igbt模块的功率密度持续增加,单面散热技术因散热面积有限、热阻较高,难以满足器件在高温、高功率工况下的稳定运行需求,而双面散热技术通过创新的热管理思路,成为提升igbt模块性能与可靠性的关键技术。

igbt双面散热技术的原理与优势

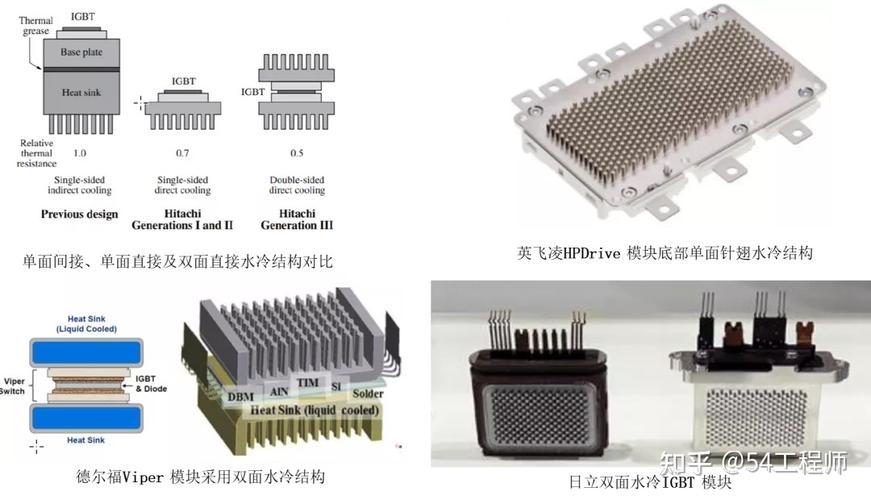

igbt在工作过程中会产生大量热量,若无法及时散发,会导致器件结温升高,进而降低开关效率、缩短使用寿命,甚至引发热失控失效,传统单面散热技术主要依靠igbt模块底部的基板(如dbc基板)与散热器接触进行散热,热量传递路径为“芯片→基板→散热器”,热阻相对较高,双面散热技术则通过在igbt模块的正面(即芯片侧)和背面同时设置散热通道,形成“芯片→正面散热结构+背面基板→散热器”的双路径散热网络,理论上可将总热阻降低30%-50%,显著提升散热效率。

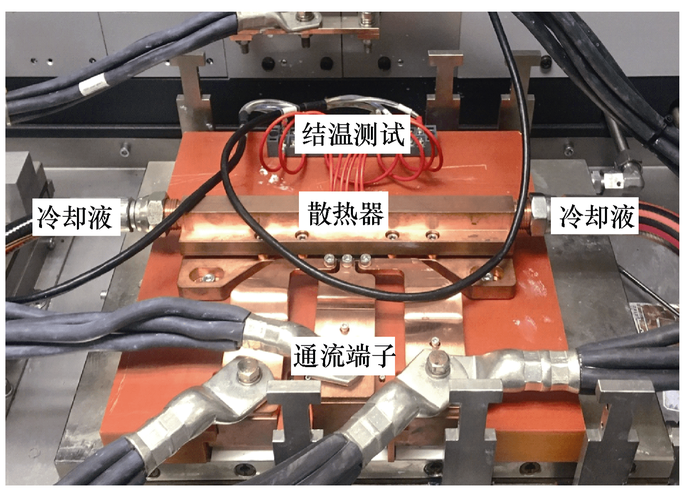

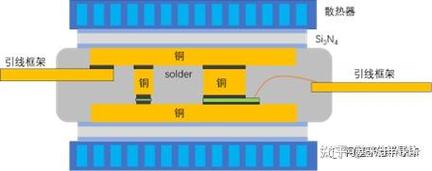

从结构设计来看,双面散热igbt模块通常采用“夹心式”布局:正面通过铜线或铜柱键合将芯片产生的热量传导至顶部的散热基板,再通过散热膏或散热垫与外部散热器(如液冷板、风冷散热片)连接;背面则通过传统的钎焊或烧结工艺将基板与底部散热器固定,形成双重散热界面,部分高端模块还会在正面集成温度传感器,实时监测芯片结温,为热管理控制提供数据支持。

双面散热技术的优势主要体现在三个方面:一是散热效率提升,双面散热面积较单面增加约1倍,可有效降低igbt的结温,允许模块在更高功率密度下运行;二是可靠性增强,结温每降低10℃,器件的失效率可降低约50%,双面散热通过控制结温波动,延长模块使用寿命;三是系统结构优化,在同等散热需求下,双面散热模块可简化散热系统设计,减少散热器体积和重量,尤其适用于空间受限的应用场景,如电动汽车的功率控制单元。

关键技术实现与挑战

实现igbt双面散热技术需突破多项关键技术,涉及模块结构设计、材料选择、制造工艺及热管理控制等多个层面。

在结构设计方面,核心在于优化正反两面的散热路径对称性与热阻匹配,正面散热结构需兼顾电气绝缘与导热性能,常采用氮化铝(aln)或氧化铍(beo)陶瓷基板,其导热系数可达180-200w/(m·k),远高于传统的氧化铝(al2o3)陶瓷基板(20-30w/(m·k)),背面基板则多采用铜或铜合金,通过钎焊工艺与igbt芯片连接,确保界面热阻低于0.1℃·w/w,模块内部的键合工艺(如铜线键合、铜柱凸块连接)需同时满足电流传输与热量传导的需求,铜柱凸块因具有更高的电流承载能力和更低的导热热阻,逐渐成为高端双面散热模块的主流选择。

材料选择是双面散热技术的另一关键,散热界面材料(tim)如导热硅脂、相变材料(pcm)及焊料,需具备高导热性(>3w/(m·k))与优异的可靠性,以长期承受温度循环应力,封装外壳材料多采用铜或铝,通过真空钎焊与基板形成气密性连接,防止湿气侵入导致芯片腐蚀,在液冷应用中,模块正反面的水冷通道设计需兼顾流阻与换热效率,通常采用微通道结构,通道宽度0.5-2mm,散热密度可达500w/cm²以上。

制造工艺方面,双面散热模块的装配精度要求更高,芯片与基板的共晶焊接、键合工艺需在无尘环境下完成,避免杂质引入导致热阻增加,模块需通过严格的温度循环测试(如-40℃~150℃,1000次循环)和功率循环测试,验证长期可靠性,双面散热技术的制造复杂度较单面散热提升约40%,生产成本增加,这限制了其在低成本场景下的推广应用。

应用场景与发展趋势

igbt双面散热技术凭借其高效散热能力,在多个高功率密度领域得到广泛应用,在新能源汽车领域,电动汽车的电机控制器、车载充电机(obc)和dc-dc转换器对igbt模块的功率密度要求极高,双面散热技术可使模块体积缩小30%以上,同时满足800v高压平台下的散热需求,延长续航里程,在新能源发电领域,双面散热igbt模块应用于光伏逆变器、风电变流器,可提高转换效率2%-3%,降低系统损耗,在工业变频、轨道交通、智能电网等领域,双面散热技术也已成为解决大功率电力电子设备散热瓶颈的核心方案。

igbt双面散热技术将呈现三大发展趋势:一是与先进冷却技术的深度融合,如与喷射冷却、微通道液冷结合,实现散热密度突破1000w/cm²;二是智能化热管理,通过集成温度传感器与实时控制算法,动态调整散热策略,进一步降低能耗;三是新材料与新工艺的应用,如金刚石薄膜导热基板、纳米复合材料界面材料,有望将模块热阻降低至传统技术的1/3,随着碳化化硅(sic)、氮化镓(gan)等宽禁带半导体器件的普及,双面散热技术将在更高电压、更高频率的场景中发挥关键作用。

相关问答FAQs

问题1:igbt双面散热技术与传统单面散热技术相比,成本增加多少?是否值得应用?

解答:igbt双面散热技术的成本较单面散热技术增加约30%-50%,主要源于更复杂的结构设计、更高要求的材料(如aln基板、铜柱凸块)和制造工艺,但在高功率密度应用场景(如新能源汽车、新能源发电)中,其带来的性能提升(如功率密度增加、可靠性提高、系统体积缩小)可显著降低整体系统成本,例如在电动汽车中,双面散热模块可减少散热器重量和体积,降低整车能耗,长期来看综合成本效益更高,对于低功率或成本敏感型应用,单面散热技术仍具有优势,需根据具体需求选择。

问题2:双面散热igbt模块在安装时需要注意哪些问题?

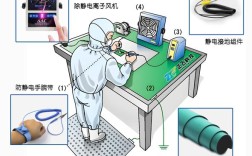

解答:双面散热igbt模块的安装需重点关注散热界面的处理与机械固定:一是正反两面的散热界面需均匀涂抹导热硅脂或使用高导热垫片,确保界面接触热阻低于0.2℃·w/w,避免局部过热;二是模块安装时需施加均匀的压力(通常为20-30n/cm²),防止因压力不均导致基板变形或界面开裂;三是液冷应用中,需确保冷却液流量与压力符合设计要求,避免流道堵塞导致散热失效;四是安装过程中需避免静电损伤,操作人员需佩戴防静电设备,模块存放需使用防静电包装,安装后需进行热测试,监测模块正反两面温度分布,确保散热均匀。