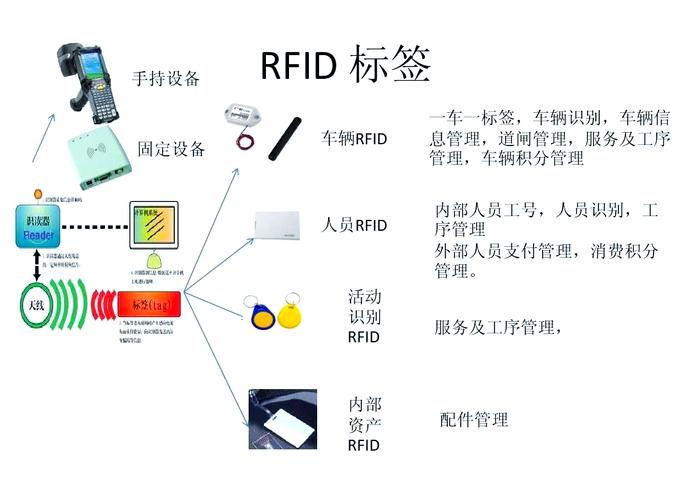

RFID技术即是管理,这一理念深刻揭示了射频识别技术在现代企业管理体系中的核心价值,作为一种通过无线电讯号识别特定目标并读写相关数据的自动识别技术,RFID已超越单纯的工具属性,成为驱动管理流程优化、资源高效配置和决策智能化的关键引擎,从供应链到生产制造,从零售物流到资产管理,RFID技术通过“非接触式、批量读取、动态追踪”的特性,重塑了管理的底层逻辑,实现了从被动响应到主动预判、从经验驱动到数据驱动的管理模式升级。

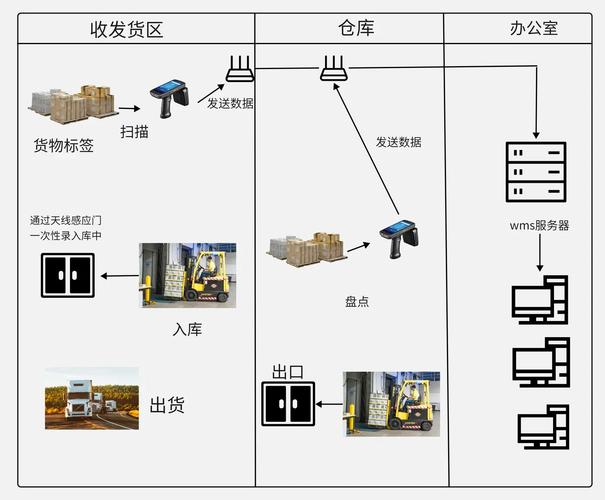

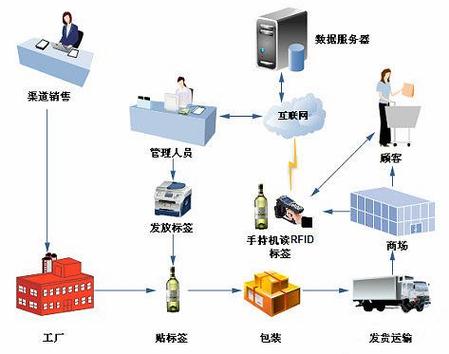

在供应链管理领域,RFID技术即是管理的具体体现尤为突出,传统供应链依赖人工录入和单据流转,信息滞后、误差率高且难以追溯全链路,而RFID通过在商品、托盘、集装箱等载体上植入电子标签,实现了从原材料采购到终端销售的全流程自动化数据采集,在仓库管理中,RFID读写器可一次性读取整托盘商品信息,将传统盘点效率提升数倍,并实时更新库存数据,避免账实不符问题,在运输环节,带RFID标签的货物在途状态可被实时监控,结合GPS定位,管理者能动态掌握物流节点,延迟预警和路径优化成为可能,下表对比了传统管理与RFID管理的核心差异:

| 管理维度 | 传统管理模式 | RFID管理模式 |

|---|---|---|

| 数据采集方式 | 人工录入、条码扫描 | 无线射频批量自动读取 |

| 实时性 | 滞后,依赖定期汇报 | 实时动态更新 |

| 准确性 | 易受人为因素影响,误差率高 | 自动化识别,误差率低于0.01% |

| 追溯能力 | 部分环节追溯困难 | 全链路数据留痕,精准追溯 |

| 管理效率 | 依赖人力,流程繁琐 | 自动化流程,减少人工干预 |

在生产制造管理中,RFID技术通过“人机料法环”全要素的数据化,实现了精益生产的目标,在生产线上,每个工件、设备工具都贴附RFID标签,系统可自动采集生产进度、设备状态、工艺参数等数据,实时监控生产节拍,及时发现瓶颈工序,汽车制造企业通过RFID跟踪零部件从入库到装配的全过程,当某批次零件出现质量问题时,可快速定位受影响车辆,避免批量召回风险,RFID与MES(制造执行系统)的集成,使得生产计划与实际执行偏差实时可视化,管理者能动态调整排产,减少在制品积压,提升设备利用率。

在零售与资产管理领域,RFID技术将管理颗粒度细化到“单件”级别,零售门店通过RFID标签实现商品从入库到销售、补货的全链路管理,实时掌握库存动态,降低缺货率和过季损耗,服装品牌应用RFID后,盘点效率从数天缩短至数小时,且能精准分析畅销款与滞销款的流转速度,为采购决策提供数据支撑,在固定资产管理中,RFID标签替代传统纸质标签,实现资产的全生命周期追踪,从采购、领用、维修到报废,每个节点的数据自动记录,杜绝资产流失,优化配置效率。

更深层次上,RFID技术即是管理的思维革新,它推动企业管理从“结果导向”转向“过程管控”,从“静态台账”转向“动态数据库”,当企业积累的海量RFID数据与AI、大数据分析结合时,更能实现预测性管理——通过分析设备RFID数据中的运行频率和维护记录,提前预判故障风险;通过消费者购买行为与RFID标签的关联数据,精准预测市场需求,这种“数据-洞察-行动”的管理闭环,使企业决策从依赖经验转向依赖证据,大幅提升了管理科学性和市场竞争力。

RFID技术的全面落地也面临成本、标准、数据安全等挑战,标签成本、读写器部署费用对企业初期投入要求较高,不同行业RFID标准尚未完全统一,可能造成系统兼容性问题,同时海量数据的采集与存储也需强化隐私保护措施,但不可否认,随着技术成熟和规模化应用,这些障碍正逐步被克服,RFID技术作为管理核心引擎的价值将进一步凸显。

相关问答FAQs

Q1: RFID技术与传统条码管理相比,核心优势是什么?

A1: RFID技术的核心优势在于“非接触式批量读取”和“数据可重复擦写”,传统条码需逐个扫描且视线对准,而RFID可在数米内同时识别数百个标签,穿透性强(可穿透非金属物体),且标签数据可动态更新,适用于需要频繁变更信息或复杂环境(如金属、液体)的场景,大幅提升管理效率和数据准确性。

Q2: 企业引入RFID技术管理时,如何平衡成本与效益?

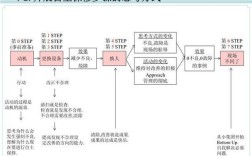

A2: 企业可采用“分阶段实施”策略:优先在价值密度高、痛点明显的环节(如高价值资产、易损耗品、关键供应链节点)试点,通过量化管理效率提升(如人力成本降低、库存周转加快、差错率减少)来测算投资回报率;同时选择性价比高的标签类型(如无源RFID标签成本低、寿命长),并与现有管理系统(如ERP、WMS)集成,避免重复建设,随着应用范围扩大,规模效应将摊薄单位成本,实现长期效益最大化。