高压变频电机技术要求

总则

1. 适用范围:本技术要求适用于与电压等级为 3kV、6kV、10kV 的通用电压源型变频器配套使用的三相异步电动机或同步电动机(以下简称“电机”)。 1.2. 标准规范:电机的设计、制造、检验和试验应遵循但不限于以下最新版本的国家标准、行业标准和国际标准:

- GB/T 4772.1 旋转电机尺寸和输出功率等级

- GB 755 旋转电机 定额和性能

- GB 10069.1 旋转电机噪声测定方法及限值 噪声工程测定方法

- GB 10069.3 旋转电机噪声测定方法及限值 噪声限值

- GB/T 10068 轴中心高为56mm及以上电机的机械振动 振动的测量、评定及限值

- GB 14711 中小型旋转电机通用安全要求

- JB/T 10444 Y系列高压三相异步电动机技术条件

- IEC 60034 旋转电机

- IEEE 841 石油、化工和天然气行业用重-duty、无火花型感应电动机(针对特定应用) 1.3. 使用环境:

- 安装环境:户内/户外(需明确,户外需有IP防护等级和防腐要求)

- 环境温度:-15℃ ~ +40℃

- 相对湿度:≤95%(在25℃时)

- 海拔:≤1000m(若高于此值,需降额使用或特殊设计)

- 电源:与指定变频器匹配,电压、频率波动范围符合变频器要求。

性能与电气要求

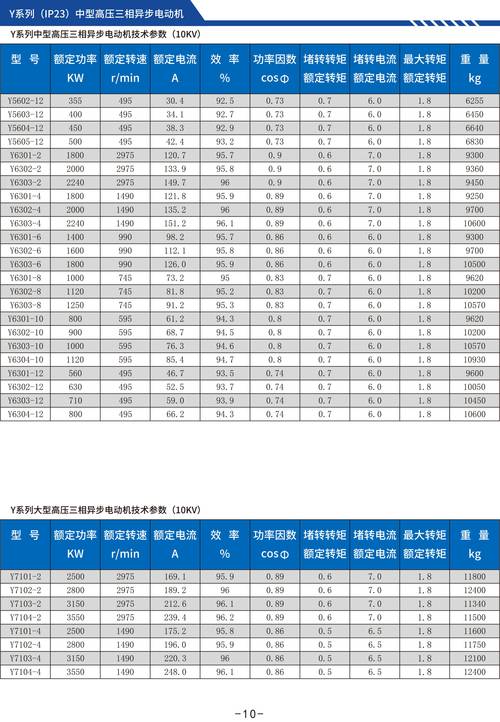

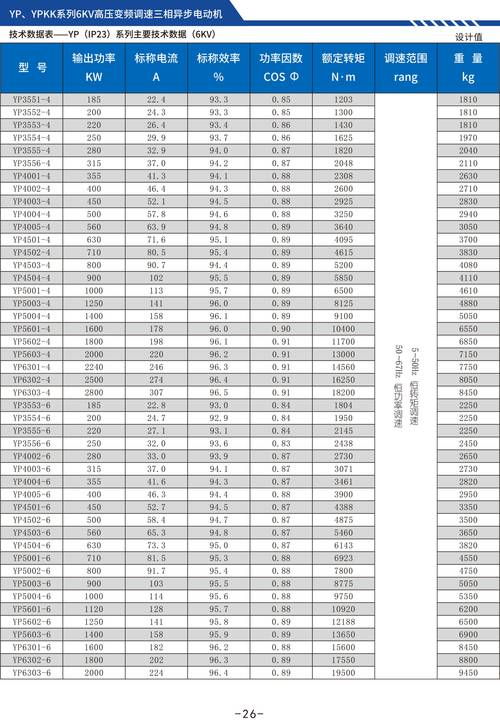

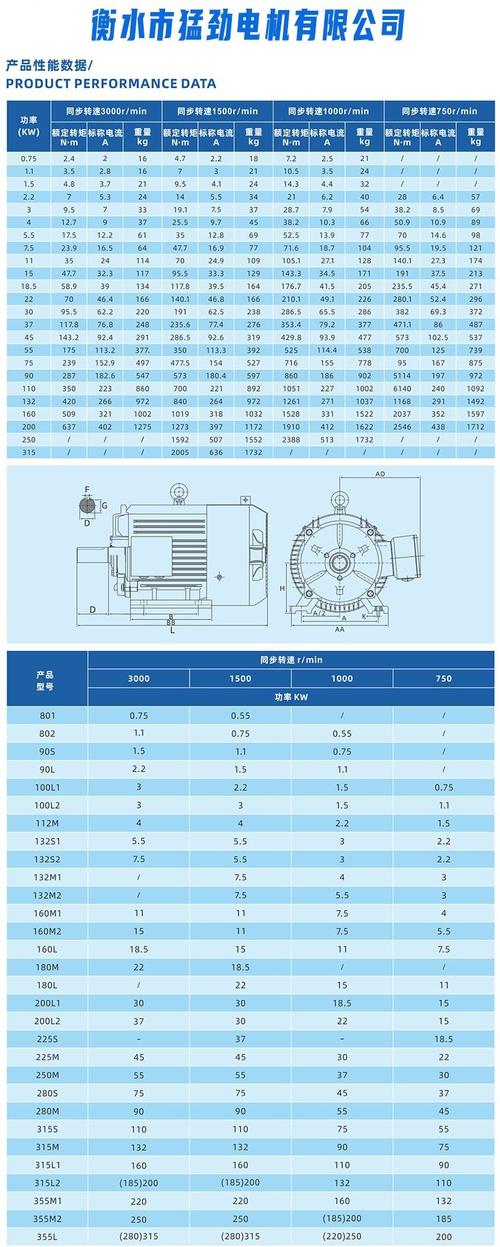

1. 额定数据:

- 额定功率:[500kW, 1000kW]

- 额定电压:[6kV]

- 额定频率:[50Hz]

- 额定转速:[1485 rpm]

- 额定电流:[58.6A]

- 额定功率因数:[0.88]

- 额定效率:[95.5%] (需符合GB 18613能效标准)

- 绝缘等级:F级,但按B级考核温升,这是高压变频电机的核心要求,详见2.5条。

2. 变频器兼容性:

- 电机应能承受与所选变频器配套运行时产生的各种非正弦电源特性,包括:

- PWM调制波形:电机绕组绝缘系统必须能承受高频PWM脉冲电压的冲击。

- dV/dt(电压变化率):电机绕组绝缘应能有效抑制由高dV/dt引起的电压反射和过电压。

- 载波频率:电机应能在变频器设定的载波频率(2kHz ~ 16kHz)范围内长期稳定运行,不产生异常振动和温升。

- 共模电压:电机结构应考虑抑制共模电压对轴承电流的影响。

3. 转速-转矩特性:

- 在5Hz~50Hz(或0~50Hz)范围内,电机应能输出恒转矩。

- 在50Hz以上,电机应能输出恒功率(弱磁调速),具体弱磁范围和转矩特性需与变频器匹配。

4. 过载能力:

- 在额定电压、额定频率下,电机应能承受 150% 额定电流,持续时间 2分钟。

- 在变频调速范围内,应能在短时间内(如60秒)承受不低于变频器允许的过载转矩(通常为120%~150%)。

5. 温升与绝缘:

- 温升限值:在额定工况下,按 B级绝缘(80K)考核温升,这意味着电机实际使用F级绝缘(155K),但为了保证长期寿命和可靠性,其温升裕度非常大。

- 绝缘系统:

- 定子线圈应采用 VPI(真空压力浸漆) 整体浸漆工艺,提高绝缘强度和导热性,并增强整体机械强度。

- 电磁线应选用 耐电晕 或 抗电晕 级别的漆包线,以抵抗高频脉冲电压的局部放电。

- 槽内和端部绝缘材料应具有良好的介电性能和机械性能。

- 绝缘耐压:

- 工频耐压:2.5 Un + 1500V,历时1分钟(Un为额定相电压)。

- 冲击耐压:电机应能承受按GB/T 11032规定的相应电压等级的雷电冲击电压试验。

6. 轴电压与轴承电流:

- 电机在额定电压和额定频率下运行时,轴电压应有效抑制,通常要求 < 1.5V。

- 必须采取措施防止轴承电流对轴承造成电蚀损伤,具体措施可包括:

- 绝缘轴承:在非传动端使用绝缘轴承。

- 绝缘轴承端盖:使用绝缘材料制作的轴承端盖。

- 接地碳刷:在非传动端安装可靠的接地电刷,将轴电流引至地。

- 轴承电流保护器:在轴承外部安装主动式或被动式保护装置。

机械结构与要求

1. 机座与端盖:

- 采用高强度铸铁或钢板焊接结构,应具有足够的刚度和强度,能承受变频运行时可能产生的振动和电磁力。

- 户外电机需有IP55或更高防护等级,并有防腐蚀措施(如喷涂环氧树脂底漆和聚氨酯面漆)。

2. 转子:

- 转子应进行严格的动平衡,平衡等级应符合 G2.5 或更高要求,以确保在宽转速范围内运行平稳。

- 对于异步电机,转子导体和端环应采用高导电率材料(如铜),确保高效运行。

- 对于同步电机,转子磁极应牢固固定,能承受超速试验(最高转速的120%)而不产生任何松动或变形。

3. 轴承与润滑:

- 轴承型号和寿命应根据负载、转速和预期寿命进行计算和选型。

- 通常采用强制润滑或油脂润滑,对于大功率或高速电机,推荐采用 强制润滑(稀油循环) 系统,并配备温度、压力传感器。

- 轴承应设置测温元件(PT100),用于监测轴承温度。

4. 振动与噪声:

- 振动:在空载和额定电压下,电机的振动速度有效值应符合 GB/T 10068 中 N级(或更高)的要求。

- 噪声:在空载和额定电压下,电机的A计权声压级噪声值应符合 GB 10069.3 中 I级(或更高)的要求。

5. 轴伸:

- 轴伸应具有足够的强度和刚度,键槽应符合国家标准,轴伸径向跳动应 ≤ 0.02mm。

- 轴伸应进行表面淬火处理,以提高耐磨性。

6. 底板:

- 电机应配备带 调整垫铁 的底板,方便现场安装找正。

冷却系统

1. 冷却方式:根据功率和转速,可选择:

- IC01:自冷扇冷(适用于小型电机)。

- IC06:自带风扇冷却(适用于中大型电机)。

- IC41:全封闭独立扇冷(适用于户外或恶劣环境)。

- IC81W:空-空冷却器冷却(适用于大型或连续高速运行电机)。 4.2. 冷却效果:在所有运行工况(包括低速和过载)下,冷却系统必须保证电机温升符合要求。

监控与保护附件

1. 测温元件:

- 定子每相绕组内埋设 PT100 铂电阻(3个)。

- 轴承处埋设 PT100 铂电阻(2个)。

- (可选)定子铁心内埋设1个PT100。 5.2. 加热器:

- 在电机内部安装空间加热器(功率通常为数百至数千瓦),防止电机停机时因湿气导致绝缘受潮,加热器电源为AC 230V。 5.3. 振动传感器:(可选,用于关键设备)

- 在轴承座上安装加速度或速度传感器,用于在线振动监测。 5.4. 出线盒:

- 出线盒应设计合理,电缆引入装置需满足IP防护等级要求。

- 内部接线应清晰、牢固,并标有清晰的相序标识。

试验与检验

1. 出厂试验:

- 绝缘电阻测试(使用2500V或5000V兆欧表)。

- 绕组直流电阻测量。

- 耐电压试验(工频)。

- 空载试验(测量空载电流和空载损耗)。

- 堵转试验(测量堵转电流和堵转转矩)。

- 振动和噪声测量。 6.2. 型式试验:

- 包含所有出厂试验项目。

- 温升试验(在额定负载下进行,验证温升限值)。

- 效率、功率因数测定。

- 短时过转矩试验。

- 超速试验(按1.2倍最高转速进行,持续2分钟)。 6.3. 变频专项试验(强烈建议,由电机和变频器制造商共同完成):

- 在匹配的变频器下进行温升试验,验证在PWM电源下的温升情况。

- dV/dt和脉冲电压下的绝缘强度试验。

- 轴电压和轴承电流测试。

供货范围与文件

1. 供货范围:电机本体、底板、所有监控和保护附件、备品备件(如轴承、密封件、接线盒盖等)。 7.2. 技术文件:

- 产品使用说明书。

- 产品合格证。

- 装箱清单。

- 安装图、总装图、主要零部件图。

- 电气原理图、接线图。

- 出厂试验报告。

- 安装、维护手册。

质量保证与售后服务

1. 质保期自电机最终验收合格之日起不少于 24个月。 8.2. 在质保期内,因制造质量问题导致的任何损坏,制造商应免费维修或更换。 8.3. 制造商应提供快速的技术支持和响应服务。

高压变频电机的设计核心在于“与变频器的匹配性”和“长期运行的可靠性”,所有技术要求都围绕着如何应对变频器带来的电气应力(高dV/dt、PWM波形、轴电压)和机械应力(宽速域振动、冷却问题)展开,并通过选用更高级别的绝缘材料和更大的温升裕度来确保电机在整个调速范围内的稳定、高效、长寿命运行。