第一部分:维修基础与安全须知

在开始100个案例之前,必须强调安全和基础。

安全第一!

- 断电操作:维修前务必拔掉充电器与市电的连接,以及与电池的连接,对于大电容充电器,需等待一段时间并用螺丝刀等工具对高压电容进行放电。

- 隔离电源:使用隔离变压器(1:1)是维修开关电源最安全的方式,它能有效防止因热地带电而导致的触电风险。

- 工具防护:最好佩戴绝缘手套和护目镜。

- 防静电:焊接MOS管、PWM芯片等精密元件时,佩戴防静电手环。

维修工具与准备

- 必备工具:

- 万用表(必备,测电压、电阻、通断)

- 示波器(高手必备,看波形,事半功倍)

- 电烙铁、焊锡、松香、吸锡器

- 螺丝刀套装

- 镊子、尖嘴钳

- 假负载(汽车灯泡、水泥电阻,用于测试充电器空载和带载能力)

- 备件库:

- 易损件:保险丝、整流桥、高压滤波电容(如400V/100μF)、输出滤波电容(如16V/1000μF)、PWM芯片(如TL494、UC384x)、MOS管、快恢复二极管(如FR107、UF5408)、光耦(如PC817)。

- 其他:电阻、电容、三极管、二极管等常用元件。

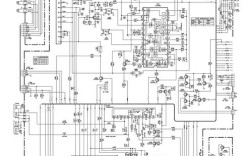

基本工作原理回顾

一个典型的开关电源型充电器(以最常见的“三段式”充电器为例)主要由以下部分组成:

- 输入回路:保险丝、互感滤波器、桥式整流、高压滤波电容,作用是滤波和将220V交流电转换为约300V的直流电。

- PWM控制与驱动电路:以TL494或UC384x为核心,产生高频脉冲信号,并通过驱动电路(如三极管或专用驱动IC)控制MOS管的开关。

- 开关电路:由MOS管和高频变压器组成,将300V直流电斩波成高频交流电,并通过变压器变压、隔离。

- 输出整流与滤波电路:由快恢复二极管(或肖特基二极管)和低压电容组成,将变压器次级的高频交流电整流滤波成直流电。

- 电压反馈与电流反馈电路:通过光耦和精密稳压源(如TL431)将输出电压/电流的变化反馈给PWM芯片,从而稳定输出。

- 指示电路:通过几个不同颜色的LED指示充电状态(恒流、恒压、浮充)。

第二部分:100个维修实战案例

我们将案例按照故障现象和发生概率进行分类。

完全无反应,指示灯不亮(约20例)

这类故障通常发生在输入回路和辅助电源。

案例1-5:保险丝熔断

- 现象:插上电,任何反应都没有。

- 排查:拆开外壳,发现保险丝F1烧断发黑。

- 分析:保险丝烧黑,说明后级存在严重短路。

- 维修步骤:

- 用万用表二极管档测量整流桥(4个二极管)的输入和输出端,是否有短路。

- 测量高压滤波电容C1两端是否短路。

- 测量MOS管D-S极之间是否击穿短路。

- 测量市电输入端的互感滤波器是否短路。

- 解决方法:

- 案例1:整流桥中的一个二极管击穿,更换同型号整流桥。

- 案例2:高压电容C1失效,内部短路,更换同容量、耐压的电容。

- 案例3:MOS管被击穿,更换同型号或参数相近的MOS管。注意:MOS管击穿通常是由驱动电路故障或尖峰脉冲吸收电路失效引起的,需一并检查驱动电阻、稳压管RCD吸收电路等,否则可能再次烧毁。

- 案例4:市电进线有短路或雷击导致互感滤波器损坏,更换互感滤波器。

- 案例5:输入端有虚焊或异物导致短路,清理并重新焊接。

案例6-10:保险丝完好,但后级无电压

- 现象:保险丝F1完好无损,但测量高压电容C1两端电压为0V。

- 分析:说明整流滤波之前的电路有开路故障。

- 维修步骤:

- 检查电源线和保险丝管是否接触不良或虚焊。

- 检查互感滤波器的引脚是否虚焊或开路。

- 检查桥式整流的交流输入端焊点是否良好。

- 解决方法:

- 案例6:保险丝管与底座接触氧化,用酒精清洗或更换底座。

- 案例7:互感滤波器一脚虚焊,重新加焊。

- 案例8:桥式整流器一脚虚焊,重新加焊。

- 案例9:电源线插头内部断线,更换电源线。

- 案例10:电路板有较明显的断裂处,用导线连接断裂处。

案例11-15:辅助电源故障(无VCC电压)

- 现象:保险丝完好,高压电容C1两端有约300V电压,但开关管不工作,辅助电源无输出(无VCC电压给PWM芯片)。

- 分析:启动电阻开路、辅助电源绕组相关元件故障。

- 维修步骤:

- 找到启动电阻(通常是一个阻值较大的大功率电阻,如100K-1MΩ),测量其是否开路。

- 测量辅助电源绕组(通常为变压器上匝数较少的一组)的整流二极管(如FR107)和滤波电容是否正常。

- 检查PWM芯片的VCC供电脚是否有电压。

- 解决方法:

- 案例11:启动电阻因功率不足而烧断,更换同阻值、功率更大的电阻(如用2W换1W)。

- 案例12:辅助电源的整流二极管击穿或开路,更换二极管。

- 案例13:辅助电源的滤波电容失效,更换电容。

- 案例14:PWM芯片(如TL494)的VCC引脚对地短路,更换PWM芯片。

- 案例15:变压器辅助电源绕组匝间短路,更换变压器。

案例16-20:PWM芯片或驱动电路故障

- 现象:辅助电源VCC电压正常,但PWM芯片无输出脉冲,或MOS管栅极无驱动电压。

- 分析:PWM芯片损坏、其外围电路故障、驱动电路故障。

- 维修步骤:

- 测量PWM芯片各引脚电压,与正常值对比,判断是否损坏。

- 检查PWM芯片的电压反馈(V-引脚)和电流反馈(Current Sense引脚)电压是否异常(过高会封锁输出)。

- 检查死区控制引脚电压是否正常。

- 检查驱动三极管或驱动IC是否正常。

- 解决方法:

- 案例16:PWM芯片(TL494)内部损坏,更换同型号芯片。

- 案例17:电压反馈回路的分压电阻变值,导致V-引脚电压过高,芯片保护,更换电阻。

- 案例18:电流反馈回路的采样电阻开路或阻值变大,更换电阻。

- 案例19:驱动三极管(如S8050)损坏,更换三极管。

- 案例20:PWM芯片的振荡定时电容或电阻损坏,导致无振荡波形,更换对应电容或电阻。

输出电压异常(约30例)

这类故障通常与反馈电路和输出整流滤波电路有关。

案例21-30:输出电压过高

- 现象:充电器输出电压远高于标称值(如应为44V,但输出60V以上)。

- 分析:电压反馈回路失效,导致PWM芯片误判,减小了占空比,使输出电压飙升,这是非常危险的故障!

- 维修步骤:

- 立即断开负载!防止损坏电池或充电器本身。

- 检查光耦(PC817)是否损坏(初级或次级开路/短路)。

- 检查精密稳压源(TL431)是否损坏。

- 检查连接光耦和TL431的分压电阻是否变值或开路。

- 解决方法:

- 案例21:光耦初级发光二极管开路,更换光耦。

- 案例22:光耦次级光敏三极管短路,更换光耦。

- 案例23:TL431的参考端(Ref)或阴极(Cathode)击穿,更换TL431。

- 案例24:输出电压采样分压电阻(通常在输出端+和TL431的Ref之间)阻值变大或开路,更换电阻。

- 案例25:PWM芯片的误差放大器输入端(如TL494的1、2脚)外部电路故障,检查外围元件。

案例31-40:输出电压过低

- 现象:充电器输出电压低于标称值(如应为44V,但输出只有30V),且带载能力差。

- 分析:原因复杂,可能是负载过重、反馈过强、输入电压不足、PWM芯片或驱动电路异常等。

- 维修步骤:

- 断开输出端的所有负载,测量空载电压是否正常,若空载电压正常,说明问题在输出整流滤波或负载本身。

- 若空载电压也低,说明问题在PWM控制回路或开关电路。

- 检查输出整流二极管(快恢复二极管)是否正向压降过大或性能不良。

- 检查输出滤波电容是否失效(ESR增大,容量减小)。

- 检查电流反馈回路的采样电阻是否阻值变小。

- 检查输入市电是否过低(或整流桥接触不良导致内阻过大)。

- 检查MOS管性能是否下降。

- 解决方法:

- 案例31:输出整流二极管(UF5408)正向压降大,效率低,更换快恢复二极管。

- 案例32:输出滤波电容(16V/1000μF)失容,导致电压纹波大,平均电压低,更换电容。

- 案例33:电流采样电阻(一小段康铜丝或小阻值电阻)因氧化或电流冲击而阻值变大,更换或打磨。

- 案例34:PWM芯片的电流检测引脚(如UC384x的3脚)电压过高,进入过流保护,检查采样电阻和滤波电容。

- 案例35:桥式整流桥中有一个二极管特性变差,导致半波整流,输出功率不足,更换整流桥。

- 案例36:MOS管放大倍数下降,导通内阻增大,更换MOS管。

- 案例37:变压器局部短路,导致效率下降,更换变压器。

- 案例38:电压反馈回路的光耦初级电流过大,导致反馈过强,检查光耦初级侧的限流电阻。

- 案例39:PWM芯片内部振荡频率异常,检查外围定时电阻电容。

- 案例40:PWM芯片软启动电容失效,导致启动不良,更换软启动电容。

案例41-50:输出电压不稳,纹波大

- 现象:输出电压在空载和带载时波动明显,用示波器能看到很大的纹波。

- 分析:通常是滤波不良或振荡问题。

- 维修步骤:

- 检查输入高压滤波电容C1是否失效(ESR增大)。

- 检查输出低压滤波电容是否失效(ESR增大)。

- 检查PWM芯片的振荡电路(RT、CT)元件是否虚焊或变值。

- 检查反馈回路的滤波电容是否失效。

- 解决方法:

- 案例41:高压滤波电容C1性能下降,更换同品牌、高质量电容。

- 案例42:输出滤波电容失容,更换高质量低ESR电容。

- 案例43:PWM芯片的定时电容漏电,更换电容。

- 案例44:光耦工作不稳定,更换光耦。

- 案例45:MOS管栅极驱动电阻阻值变大,导致开关速度慢,损耗增加,更换电阻。

- 案例46:尖峰吸收电路(RCD)的电容或电阻失效,更换元件。

- 案例47:电路板受潮或有漏电,清洗并烘干电路板。

- 案例48:负载能力差,导致带载时电压急剧下降,参考案例31-40。

- 案例49:TL431的参考滤波电容失效,更换电容。

- 案例50:PWM芯片供电(VCC)滤波不良,在VCC脚对地并一个小电容(如0.1μF)。

充电功能异常(指示灯、三段式切换)(约25例)

案例51-60:指示灯全不亮或乱亮

- 现象:充电器有输出电压,但指示灯不亮,或者指示灯状态与实际充电状态不符。

- 分析:指示灯电路故障,通常由几个三极管和电阻组成。

- 维修步骤:

- 找到指示灯相关的电路,通常在输出端附近。

- 测量指示灯供电是否正常(通常是+5V或+12V)。

- 检查驱动指示灯的三极管(如8050, 8550)是否损坏。

- 检查限流电阻是否开路。

- 检查连接到PWM芯片的状态切换信号线(通常来自PWM芯片的死区控制或逻辑控制引脚)是否正常。

- 解决方法:

- 案例51:恒流指示灯的限流电阻烧断,更换电阻。

- 案例52:驱动恒流指示灯的三极管c-e极击穿,更换三极管。

- 案例53:指示灯LED本身损坏,更换LED。

- 案例54:为指示灯供电的低压线性稳压器(如78L05)损坏,更换稳压器。

- 案例55:PWM芯片的状态输出引脚无信号,检查PWM芯片及其外围电路。

- 案例56:状态切换信号线的上拉/下拉电阻开路,更换电阻。

- 案例57:电路板有腐蚀导致指示灯电路断路,清理并连接。

- 案例58:指示灯电路与主地线之间有虚焊,重新加焊。

- 案例59:PWM芯片的“模式选择”引脚(如TL494的3脚)电压异常,导致逻辑错误,检查该引脚外围电路。

- 案例60:多个指示灯并联,其中一个短路导致其他不亮,排查短路LED。

案例61-75:不能正常切换充电模式(恒流->恒压->浮充)

- 现象:充电器一直处于恒流充电(红灯亮),不切换到恒压(绿灯亮);或者电压充到顶后不进入小电流浮充阶段。

- 分析:这是三段式充电器的核心功能故障,通常与电压检测和逻辑控制有关。

- 维修步骤:

- 关键测试点:找到PWM芯片上用于控制充电模式的引脚(如TL494的4脚死区控制端,或UC384x的使能端)。

- 监测该引脚电压在充电过程中的变化,正常情况下,电压应随电池电压升高而变化,从而改变PWM占空比,实现模式切换。

- 检查电压反馈回路是否能正确地将输出电压的变化传递给PWM芯片。

- 检查连接到该引脚的分压电阻网络和滤波电容。

- 检查PWM芯片本身是否损坏。

- 解决方法:

- 案例61:用于模式切换的电压检测电阻变值,更换电阻。

- 案例62:PWM芯片的死区控制引脚(TL494的4脚)外接滤波电容漏电或短路,更换电容。

- 案例63:光耦线性度变差,无法精确传递电压信号,更换光耦。

- 案例64:TL431基准电压漂移,导致反馈点电压不准,更换TL431。

- 案例65:PWM芯片内部逻辑电路损坏,更换芯片。

- 案例66:充电器输出端到电池的连接线过长或过细,导致压降过大,使充电器误判为未充满,更换短而粗的线。

- 案例67:PWM芯片的同步端或其它控制引脚有异常干扰,检查并滤波。

- 案例68:充电器设计的切换点电压与不匹配的电池组(如给48V充电器接60V电池),导致逻辑混乱,确认电池与充电器匹配。

- 案例69:充电器空载时正常,但接上电池后电压被拉低,无法达到切换阈值,说明充电器带载能力差,参考案例31-40。

- 案例70:PWM芯片的振荡频率过高或过低,导致控制不灵敏,检查RT、CT。

- 案例71:输出电压采样点与实际负载端距离太远,采样不准,重新布线或调整采样点。

- 案例72:充电器因过热进入保护,导致充电中断,检查散热片和风扇(如果有的话)。

- 案例73:PWM芯片的使能端(如UC384x的1脚)电压过低,芯片被关闭,检查该引脚反馈电路。

- 案例74:变压器次级绕组匝间短路,导致输出功率不足,无法维持恒压,更换变压器。

- 案例75:控制模式切换的三极管性能不良,更换三极管。

其他疑难杂症(约25例)

案例76-80:充电器发出异常响声

- 现象:充电器工作时内部发出“吱吱”声或高频啸叫声。

- 分析:通常是工作在临界振荡状态,原因可能是负载过重、反馈不足、供电不足等。

- 维修步骤:

- 检查高压滤波电容C1是否失效(容量减小)。

- 检查输出滤波电容是否失效。

- 检查负载是否过重(如电池短路)。

- 检查反馈回路的元件是否虚焊或性能不良。

- 检查辅助电源是否稳定。

- 解决方法:

- 案例76:高压电容C1失容,更换电容。

- 案例77:输出电容失容,更换电容。

- 案例78:光耦耦合度下降,导致反馈不足,更换光耦。

- 案例79:MOS管性能下降,导致开关损耗增大,工作不稳定,更换MOS管。

- 案例80:PWM芯片供电(VCC)纹波过大,导致芯片工作不稳定,在VCC脚加大滤波电容。

案例81-85:充电严重发热

- 现象:充电器外壳摸上去非常烫,甚至有焦糊味。

- 分析:效率低下,功耗全部转化为热量。

- 维修步骤:

- 检查散热片是否松动、脏污或与MOS管/整流桥之间没有导热硅脂。

- 检查MOS管是否击穿或性能不良。

- 检查输出整流二极管是否性能不良(压降大)。

- 检查变压器是否局部短路。

- 检查输出滤波电容是否ESR过大。

- 解决方法:

- 案例81:MOS管与散热片之间的导热硅脂干涸,清理并重新涂抹硅脂。

- 案例82:散热片积灰太多,影响散热,清理散热片。

- 案例83:输出整流二极管(如肖特基管)正向压降过大,更换低压降的二极管。

- 案例84:MOS管开关速度慢,开关损耗大,检查栅极驱动电阻,更换MOS管。

- 案例85:充电器长期工作在满载或过载状态,检查电池是否老化,内阻是否过大。

案例86-90:输出电压/电流随温度漂移

- 现象:充电器在冷态和热态下,输出参数有明显差异。

- 分析:关键元件受温度影响大,如TL431、光耦、电阻等。

- 维修步骤:

- 重点检查TL431,其基准电压和特性受温度影响较大。

- 检查光耦的电流传输比(CTR)是否随温度变化剧烈。

- 检查电压采样分压电阻的温度系数是否过高。

- 解决方法:

- 案例86:TL431性能不佳,温度漂移严重,更换原装或高质量品牌TL431。

- 案例87:光耦老化,CTR随温度变化,更换光耦。

- 案例88:分压电阻使用的是普通碳膜电阻,温度稳定性差,更换金属膜电阻。

- 案例89:PWM芯片自身温漂,更换芯片。

- 案例90:电路板布局不合理,导致热源影响精密元件,重新设计布局(难度大,通常建议更换)。

案例91-95:间歇性工作或时好时坏

- 现象:充电器有时能充,有时不能;有时有输出,有时没输出。

- 分析:虚焊、接触不良、元件性能不稳定。

- 维修步骤:

- 这是维修中最头疼的问题。首选“敲击法”和“加热/冷却法”。

- 用绝缘物轻轻敲击电路板,观察故障是否重现,定位虚焊点。

- 用热风枪或电烙铁对可疑元件(如电容、芯片)局部加热,或用酒精棉冷却,观察故障变化。

- 重点检查大电流、高电压的焊点,如MOS管、整流桥、输入输出端焊点。

- 解决方法:

- 案例91:MOS管引脚虚焊,重新加焊。

- 案例92:高压滤波电容C1引脚虚焊,重新加焊。

- 案例93:输出端接线柱虚焊,重新加焊或更换接线柱。

- 案例94:PWM芯片插座接触不良,重新插拔或直接焊接到板上。

- 案例95:某个电容存在“软故障”,低温时正常,高温时失效,更换可疑电容。

案例96-100:特殊与综合故障

- 现象:不常见的、综合性的故障。

- 分析与维修:

- 案例96:充电器输出直流中含有交流成分(纹波巨大),通常是输出整流二极管失效或输出滤波电容完全失效,更换二极管和电容。

- 案例97:充电器对特定电池不兼容,一接就保护,可能是充电器的充电曲线与电池管理系统不匹配,检查充电器的三段式切换点电压是否与电池要求相符。

- 案例98:充电器空载功耗大,插电后发热严重,通常是PWM芯片在无负载时无法进入低功耗模式,或其辅助电路有元件漏电,检查PWM芯片及其VCC供电电路。

- 案例99:充电器输出电压有叠加的振荡波形,通常是PWM芯片的振荡频率与外部干扰产生差拍,检查振荡电路的RT、CT元件,并加强电源滤波。

- 案例100:维修后功能正常,但效率很低,发热严重,可能是维修时更换了代用元件,如用普通二极管代替快恢复二极管,或用低质量电容。务必使用原规格或更高质量的元件进行替换。

第三部分:总结与建议

- 逻辑先行:维修充电器,逻辑比经验更重要,遵循“先外后内、先易后难、先静态后动态”的原则。

- 安全为本:永远不要在未放电和未采取防护措施的情况下触碰高压部分。

- 测量为王:善用万用表,学会测量关键点电压(输入、输出、VCC、反馈点等),这是判断故障范围最快的方法。

- 波形辅助:有条件的话,学会用示波器看PWM波形、驱动波形和输出波形,能让你事半功倍,直达病灶。

- 元件代换:代换元件时,不仅要参数一致,还要考虑性能,用高质量低ESR的电容,用高速快恢复二极管,能显著提升充电器稳定性和寿命。

- 总结经验:每次维修后,记录下故障现象、分析过程和解决方法,不断积累,形成自己的知识库。

这份100例指南涵盖了从入门到精通的绝大多数常见故障,真正的维修高手,正是在这成百上千次的实践中磨练出来的,祝您维修顺利!