LED测试器是LED产业链中不可或缺的设备,主要用于对LED芯片、器件、模组以及成品灯具的光电参数进行快速、准确的测量,随着中国成为全球最大的LED生产和应用市场,国内的LED测试器技术也经历了从引进、模仿到自主创新的过程,并形成了鲜明的特色。

国内LED测试器技术的发展历程

-

起步阶段(2000年代初 - 2010年):

- 技术来源: 主要依赖进口,如日本、美国、台湾地区的品牌,国内市场被这些国际巨头垄断。

- 国内角色: 少数国内企业开始代理销售或进行简单的技术组装,核心技术(如高精度光谱分析、高速数据采集)完全掌握在外国手中。

- 产品特点: 价格昂贵,维护成本高,售后服务响应慢。

-

成长阶段(2010年 - 2025年):

- 技术突破: 以杭州远方信息、深圳三思、深圳普赛斯等为代表的国内企业开始崛起,它们通过自主研发,突破了高精度积分球、高速数据采集卡、专用控制软件等核心技术。

- 市场驱动: 国内LED产业爆发式增长,对性价比高的测试设备需求巨大,国内企业凭借成本优势、快速响应的服务和本土化支持,迅速抢占中低端市场,并逐步向高端市场渗透。

- 产品特点: 功能基本完善,能满足大部分常规测试需求(光通量、色坐标、色温、显指、电压、电流等),价格远低于进口品牌。

-

创新与升级阶段(2025年至今):

- 技术引领: 国内头部企业不再满足于“替代进口”,而是开始在智能化、自动化、集成化方面寻求突破。

- 新趋势:

- 智能化: 结合物联网、大数据和AI技术,实现设备联网、数据追溯、智能分析和预测性维护。

- 自动化: 与生产线深度集成,实现“在线”、“在位”测试,成为智能制造的一部分。

- 专业化: 针对Mini LED、Micro LED、车用LED、植物照明等新兴领域,开发专用测试解决方案。

- 集成化: 将光、色、电、热等多参数测试整合到一台设备中,提高效率。

国内LED测试器的核心技术现状

国内LED测试器的技术已经相当成熟,其核心技术模块包括:

-

光学核心:积分球

- 技术现状: 国内企业已能生产从30cm到3m以上各种尺寸的高精度积分球,喷涂技术(如Spectraflect®或PTFE)的掌握和应用达到了较高水平,确保了球内壁的高反射率和漫反射特性,这是保证测量精度的关键。

- 优势: 成本控制能力强,能够根据客户需求定制不同开口大小和结构的积分球。

-

核心传感器:

- 光谱仪: 从最初依赖进口(如Ocean Insight、海洋光学),到现在国内企业如杭州远方已经能够自主研发和生产高分辨率、低杂散光的光谱仪,性能达到国际先进水平,这是国内技术自主化的一个重要标志。

- 光电探测器: 对于常规测试,国内高质量的硅光电探测器已能满足要求,对于高精度或特殊应用,部分高端传感器仍依赖进口。

-

电学参数测试:

- 技术现状: 采用高精度源表,能够提供稳定、可调的恒流/恒压源,并精确测量LED在点亮瞬间的电压、电流、功率等参数,国内在高速数据采集和同步控制技术上已非常成熟。

-

软件与算法:

(图片来源网络,侵删)

(图片来源网络,侵删)- 技术现状: 这是国内企业的强项,测试软件集成了复杂的国际标准算法(如CIE-127, CIE-13, IES LM-79等),能够将原始的光谱和电学数据计算并转化为光通量、光效、色坐标、色温、显色指数、色度纯度、色容差、主波长等几十个光电参数。

- 优势: 软件界面友好,符合国内用户操作习惯;数据处理速度快;支持数据导出(Excel, PDF)、报告生成和数据追溯。

-

结构与自动化:

- 技术现状: 机械结构设计、精密传动、气动/电动控制等技术已非常成熟,能够实现自动上料、定位、测试、分拣、下料的全流程自动化,与生产线无缝对接。

国内LED测试器的技术特点与优势

- 极高的性价比: 这是国内设备最核心的优势,在保证测试精度的前提下,价格通常只有进口品牌的1/3到1/2,极大地降低了LED制造企业的成本。

- 快速响应的本地化服务: 国内企业遍布珠三角、长三角等产业密集区,能提供及时的技术支持、维修和校准服务,解决了进口品牌“远水救不了近火”的问题。

- 灵活的定制化能力: 国内厂商更了解本土企业的具体需求,能够提供更灵活的定制服务,例如非标的测试工装、与特定MES系统对接的数据接口等。

- 紧跟市场需求: 对国内市场的新兴应用(如车规级LED测试要求、植物照明特定光谱分析)反应迅速,能快速推出针对性的解决方案。

面临的挑战与不足

尽管取得了长足进步,但国内LED测试器技术在一些“尖刀”领域仍面临挑战:

- 高端品牌认知度: 在追求极致精度和稳定性的顶尖科研机构或跨国公司实验室,进口品牌(如Radiant Imaging, Konica Minolta)仍然被视为“黄金标准”,国内品牌在品牌形象上仍有差距。

- 部分核心元器件的“卡脖子”风险: 虽然光谱仪等核心部件已实现国产化,但用于制造高端光谱仪中的高精度光栅、探测器芯片等部分核心元器件,在性能上与顶尖产品仍有差距,仍部分依赖进口。

- 前沿技术布局: 在Micro LED测试等前沿领域,由于其芯片尺寸极小、密度极高、驱动方式复杂,对测试设备的分辨率、测试速度和数据处理能力提出了前所未有的挑战,国内厂商虽然已开始布局,但在技术积累和经验上与国际领先者相比仍有追赶空间。

- 软件生态与标准制定: 在软件的深度开发、AI算法的应用以及参与国际测试标准的制定方面,国内企业的话语权还有待加强。

未来发展趋势

-

智能化与数据化:

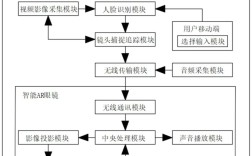

- AI质检: 利用AI图像识别技术,结合光电参数,实现对LED外观(如芯片、支架瑕疵)和光电性能的综合自动判级。

- 大数据分析: 采集产线海量数据,通过大数据分析,反向优化生产工艺,提升良率和产品一致性。

- 预测性维护: 对设备运行状态进行监控,预测可能发生的故障,提前进行维护,减少停机时间。

-

高精度与微型化:

- Micro LED测试: 开发能够应对微米级芯片测试的设备,包括高分辨率成像系统、多通道并行测试技术,以满足巨量转移和修复后的快速测试需求。

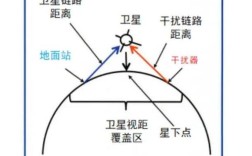

- 空间光分布(goniophotometer)技术升级: 提高灯具光分布曲线的测量速度和精度,满足智能照明、汽车照明等对配光设计的高要求。

-

集成化与系统化:

- 光-色-电-热一站式测试: 在一台设备上完成LED从光电参数到热阻、结温等热学参数的综合测试,提供更全面的性能评估。

- 与MES/ERP系统深度融合: 测试设备不再是孤立的“数据孤岛”,而是作为智能制造的“眼睛”,将测试数据实时反馈到上层管理系统,实现生产全流程的数字化管理。

-

模块化与标准化:

- 采用模块化设计,用户可以根据需求灵活配置积分球、光源、软件等,降低初始投入成本,并方便未来升级。

- 推动行业测试接口和数据格式的标准化,促进不同品牌设备间的互联互通。

国内LED测试器技术已经走过了“从无到有、从有到优”的道路,在中低端市场占据绝对主导地位,并正在向高端市场发起有力冲击,凭借强大的性价比、灵活的定制化和快速的本地化服务,国内企业已经成为全球LED测试领域一支不可忽视的力量。

随着智能化、Micro LED测试技术和系统化解决方案成为新的竞争高地,国内领先企业如果能持续在核心元器件研发、前沿技术探索和软件生态建设上加大投入,必将进一步提升在全球市场的竞争力,从“制造大国”迈向“技术强国”。