什么是CMOS?

从名字说起:

- Complementary (互补的)

- Metal-Oxide-Semiconductor (金属-氧化物-半导体)

- Semiconductor (半导体)

核心思想: 使用两种不同类型的晶体管——P型MOSFET (PMOS) 和 N型MOSFET (NMOS)——来构建逻辑电路,这两种晶体管在电气特性上是“互补”的。

- PMOS:当输入信号为低电平时,导通(打开),输出为高电平。

- NMOS:当输入信号为高电平时,导通(打开),输出为低电平。

为什么互补?

- 静态功耗极低:在稳定状态下(输出为0或1),PMOS和NMOS总有一个是截止的(关闭),所以理论上没有电流从电源流到地,静态功耗几乎为零,这是CMOS相对于早期技术(如TTL)的最大优势,也是其在低功耗应用中占据主导地位的根本原因。

- 逻辑完整:通过组合这两种管子,可以轻松实现非、与、或等基本逻辑门,进而构建任意复杂的数字电路。

CMOS工艺,就是专门用来制造这种互补MOS晶体管的半导体制造技术。

CMOS制造工艺的核心步骤(宏观流程)

制造一块CPU或内存芯片,就像在一个硅片上“盖一座拥有数十亿个房间的微缩城市”,这个过程极其复杂,精度要求达到纳米级别,以下是简化后的核心步骤:

晶圆准备

- 硅锭生长:高纯度的多晶硅被融化,并利用“直拉法”或“区熔法”生长成一根巨大的、单晶结构的硅锭,这根硅锭的纯度要求达到99.999999999%(11个9)。

- 晶圆切割:将硅锭切割成非常薄的圆片,即晶圆,常见的晶圆尺寸有300mm(12英寸)和200mm(8英寸),晶圆越薄、尺寸越大,能制造的芯片就越多,成本越低。

- 晶圆抛光:对切割后的晶圆进行严格的化学机械抛光,使其表面像镜子一样光滑平整,为后续的电路制造提供完美的基底。

前端工艺 - 核心电路的构建

这是整个流程中最复杂、最关键的环节,决定了芯片的性能和功能,其核心可以概括为“增材、减材、改性”的循环。

-

氧化:将晶圆放入高温炉中,与氧气反应,在硅表面生长一层二氧化硅 (SiO₂) 薄膜,这层氧化物是极佳的绝缘体,后续将用作晶体管的栅极绝缘层。

-

光刻 - 定义图案

- 涂胶:在晶圆表面均匀涂上一层光刻胶。

- 曝光:通过一个带有特定电路图案的光罩,像投影仪一样将图案照射到光刻胶上,对于先进工艺,会使用极紫外光光刻机。

- 显影:曝光区域的光刻胶化学性质发生改变,通过溶剂将其洗掉,留下所需的图案。

- 刻蚀:利用等离子体或化学液体,没有光刻胶保护的区域(如二氧化硅)被腐蚀掉,从而在硅片上“雕刻”出与光罩相同的沟槽或窗口。

- 去胶:最后清除剩余的光刻胶。

-

掺杂 - 改变半导体类型

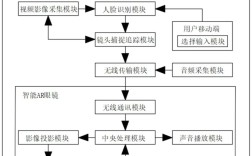

(图片来源网络,侵删)

(图片来源网络,侵删)- 通过光刻定义的区域,向硅片中引入特定的杂质原子,改变其导电类型。

- 离子注入:将磷(P)或砷(As)等N型杂质离子,以极高能量“射击”进硅片,形成NMOS晶体管的源漏区,将硼(B)等P型杂质离子注入,形成PMOS的源漏区。

- 扩散:在高温下,杂质原子从高浓度区域向低浓度区域扩散,使掺杂更均匀。

-

薄膜沉积 - 添加材料

- 在晶圆表面生长或沉积一层或多层新的材料薄膜。

- 方法:包括化学气相沉积、物理气相沉积、原子层沉积等。

- 用途:用于制造晶体管的栅极电极(多晶硅或金属)、金属互连线层、以及层间介质(绝缘层)。

-

化学机械抛光 - 平坦化

在沉积了多层薄膜后,表面会变得凹凸不平,CMP技术通过化学腐蚀和机械研磨相结合,将表面抛光得极其平整,以便进行下一层光刻。

步骤(光刻、掺杂、沉积、CMP)会重复数十次,像盖楼一样一层一层地构建出晶体管、电阻、电容以及连接它们的复杂金属网络。

后端工艺 - 封装与测试

- 金属互连:在FET完成之后,通过多层金属布线,将数以亿计的晶体管连接起来,形成完整的电路,每一层金属之间由绝缘介质隔开,并通过“通孔”连接。

- 钝化:在整个电路制造完成后,在晶圆最上层沉积一层保护层(通常是氮化硅),防止芯片在后续处理和使用中被划伤或污染。

- 晶圆测试:使用探针台测试晶圆上每一个芯片(裸片/Die)的功能,标记出不合格的芯片。

- 切割:用精密的金刚石刀将合格的裸片从晶圆上切割下来。

- 封装:将裸片固定在基板上,用细金线或铜线将裸片的焊盘与封装的引脚连接起来,然后用塑料或陶瓷外壳将其保护起来,形成我们最终看到的芯片。

- 成品测试:对封装好的芯片进行最终的功能和性能测试,确保其符合设计规格。

CMOS工艺的技术演进与挑战

摩尔定律的驱动下,CMOS工艺不断向更小、更快、更低功耗的方向发展。

关键技术指标:

- 工艺节点:例如7nm, 5nm, 3nm,这个数字并不直接代表晶体管上某个尺寸,而是代际的标志,大致反映了晶体管栅极的最小尺寸,数字越小,集成度越高,性能越强,功耗越低。

- 晶体管结构演进:

- 平面晶体管:早期结构,栅极像一块平板“盖”在沟道上。

- FinFET (鳍式场效应晶体管):当工艺进入22nm及以下时,栅极无法有效控制短沟道效应,FinFET将沟道做成像鱼鳍一样的三维结构,栅极从三面包围沟道,极大地提高了控制能力,是过去十年的主流技术。

- GAA (Gate-All-Around, 全环绕栅极):FinFET的进一步进化,栅极从三面包围升级为四面包围,对沟道的控制达到了极致,三星的3nm工艺率先采用了GAA结构,是未来的主流方向。

- 材料创新:

- 高K金属栅:用高介电常数的材料(如HfO₂)替代传统的二氧化硅作为栅极介质,可以有效减小漏电。

- 新材料互连:用铜替代铝作为互连材料,降低电阻,在更先进节点,开始使用钴、甚至钌等新材料。

- 光刻技术:

- 从紫外光 -> 深紫外光 -> 极紫外光,EUV光刻机是制造7nm及以下工艺的必备设备,其波长(13.5nm)足以刻印出纳米级的精细图案。

面临的挑战:

- 物理极限:当原子尺寸成为限制时,量子隧穿效应等物理现象会变得不可控,导致漏电流急剧增加。

- 成本飙升:建一座先进工艺的晶圆厂耗资巨大(超过200亿美元),研发成本也极其高昂,这使得芯片设计门槛越来越高。

- 功耗墙:即使单个晶体管功耗降低,但集成度的指数级增长使得总功耗依然巨大,散热成为巨大挑战。

- 设计复杂性:数十亿个晶体管的布局、布线、验证变得异常复杂,需要强大的EDA(电子设计自动化)软件支持。

CMOS集成工艺技术是现代信息社会的基石,它通过一系列精密、复杂的物理和化学过程,在小小的硅片上构建出包含数十亿个互补晶体管的复杂电路。

- 核心优势在于其极低的静态功耗和强大的逻辑构建能力。

- 技术演进的核心是不断缩小晶体管尺寸(从平面到FinFET再到GAA),并伴随着新材料和新光刻技术的应用。

- 未来方向将继续探索新架构(如Chiplet)、新材料(如碳纳米管) 和新计算范式(如存算一体),以突破摩尔定律的物理和经济瓶颈,继续推动科技的进步。