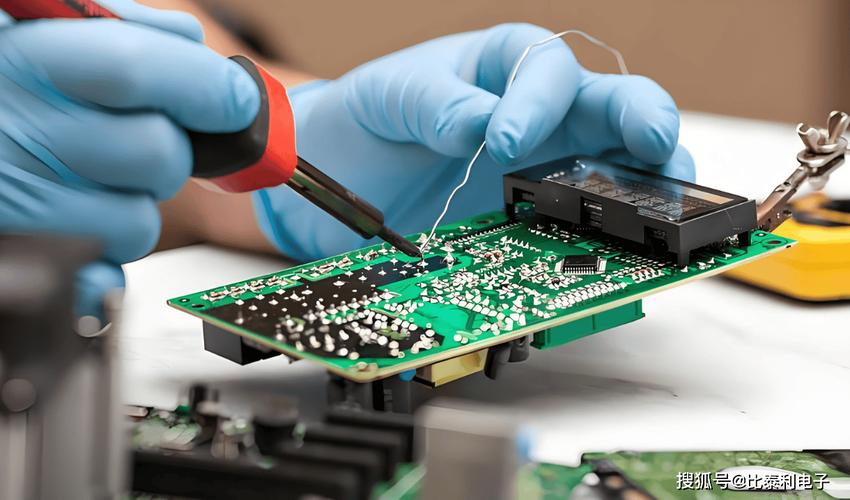

这是一个非常核心且关键的制造环节,因为它直接决定了电力电子器件(如IGBT、SiC MOSFET、GaN HEMT等)的性能、可靠性、寿命和工作温度。

为什么电力电子芯片焊接如此重要?

与普通信息处理的芯片(CPU、GPU)不同,电力电子芯片工作在高电压、大电流、高功率密度和高温的严苛环境下,芯片与基板之间的焊接层(或称“互连层”)面临着巨大挑战:

- 高热流密度:芯片工作时产生大量热量,焊接层是热量从芯片传导到散热器的核心路径,如果焊接层热阻高,芯片就会因过热而失效。

- 巨大的热机械应力:芯片、焊接层、基板和封装外壳的材料热膨胀系数不同,在器件工作时的温度循环(开机-关机)中,这种差异会在焊接层内部产生巨大的剪切应力和拉伸应力,导致疲劳、裂纹甚至分层。

- 高电流密度:大电流流过焊接层时,会产生焦耳热,如果焊接层存在虚焊、空洞或电阻过大,就会形成局部热点,进一步加剧热应力,形成恶性循环。

- 长期可靠性要求:电动汽车、光伏逆变器、工业驱动等应用要求器件能稳定工作10-20年,焊接层必须在整个生命周期内保持完整和低电阻。

一个优良的焊接技术,必须确保:

- 极低的接触热阻:高效散热。

- 极低的接触电阻:降低功率损耗。

- 极高的机械强度:抵抗热机械应力。

- 出色的长期可靠性:在各种环境应力下保持稳定。

主流的电力电子芯片焊接技术

行业内主流的焊接技术主要分为两大类:硬钎焊和软钎焊,以及近年来兴起的烧结技术。

硬钎焊

硬钎焊的焊接温度通常高于450°C,使用的焊料熔点较高,在电力电子领域,它主要用于芯片与直接覆铜陶瓷基板的连接。

- 常用焊料:银铜焊料,如Ag72Cu(共晶点779°C),有时也使用AuSn(金锡)焊料。

- 工作原理:在高温和惰性气体(如氮气)保护下,将芯片、焊料片和DBC基板一同加热,焊料熔化后,通过润湿作用在芯片背面和DBC铜层之间形成牢固的冶金结合。

- 优点:

- 结合强度高:形成的接头非常坚固。

- 工作温度高:可以承受芯片本身的高温。

- 缺点:

- 工艺温度高:需要高温炉,能耗大,且对芯片和DBC基板的热冲击大。

- 热应力大:硬焊料本身较脆,CTE差异导致的热应力问题依然存在。

- 热阻相对较高:相比烧结技术,其热阻稍大。

软钎焊

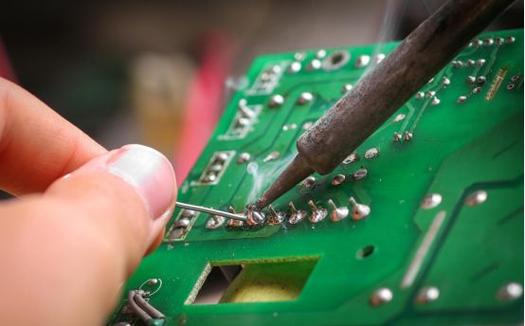

软钎焊的焊接温度低于450°C,是应用最广泛的传统技术。

- 常用焊料:锡基焊料,如SnAgCu(无铅焊料,熔点217-227°C)或传统的SnPb焊料(熔点183°C)。

- 工作原理:通过回流焊或波峰焊等方式,将熔融的锡基焊料涂覆在芯片背面(通常有镀层,如Ni/Au或Ti/Ni/Ag)和基板(如DBC、AMB)上,形成合金层实现连接。

- 优点:

- 工艺温度低:对芯片和基板的热冲击小,工艺窗口宽,易于操作。

- 成本较低:焊料和设备成本相对较低。

- 导电导热性尚可:能满足大多数传统应用需求。

- 缺点:

- 工作温度上限低:锡基焊料在150°C以上就会发生明显的蠕变和疲劳,导致可靠性急剧下降,这是其最大的瓶颈。

- 热可靠性差:在高温功率循环下,容易产生裂纹和空洞。

- 热阻较高:其热阻高于硬钎焊和烧结技术。

烧结技术

这是近年来为应对SiC、GaN等宽禁带半导体的高温需求而发展起来的革命性技术,被誉为“下一代互连技术”。

- 常用材料:银烧结,使用微米级或纳米级的银颗粒,加上有机粘合剂,制成银膏或银片。

- 工作原理:在较低的压力(几MPa)和相对较低的温度(通常为200-300°C)下,通过加热使银颗粒之间的有机物挥发,同时银颗粒发生扩散和再结晶,形成类似“冷焊”的致密、多孔的银网络结构,这个过程也称为低温烧结。

- 优点:

- 超低热阻:烧结银层的热阻远低于所有焊料,是已知最好的热界面材料之一。

- 超低电阻:导电性极佳,接近块体银。

- 优异的机械性能:烧结银层具有一定的延展性,能很好地吸收和缓解热机械应力,抗疲劳性能极佳。

- 耐高温:可以稳定工作在芯片的最高结温(SiC可达175°C,甚至更高)。

- 缺点:

- 成本高昂:银材料价格贵,且需要施加压力,设备成本高。

- 工艺复杂:对工艺参数(温度、压力、时间、气氛)控制要求非常严格。

- 多孔性:虽然多孔性有助于吸收应力,但孔隙也可能成为腐蚀的路径,需要良好的密封。

技术对比与选型

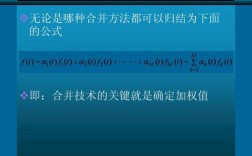

| 特性 | 软钎焊 | 硬钎焊 | 银烧结 |

|---|---|---|---|

| 焊接温度 | 低 (200-250°C) | 高 (>450°C) | 中 (200-300°C) |

| 工作温度上限 | ~150°C | >200°C | >300°C |

| 热阻 | 较高 | 中等 | 极低 |

| 电阻 | 较高 | 中等 | 极低 |

| 结合强度 | 中等 | 高 | 高 |

| 抗热疲劳性 | 差 | 一般 | 极佳 |

| 成本 | 低 | 中等 | 高 |

| 工艺复杂度 | 简单 | 中等 | 复杂(需加压) |

| 主要应用 | 传统Si IGBT模块、中低端应用 | 高端Si IGBT、部分SiC模块 | SiC/GaN模块、高功率密度模块 |

如何选型?

- 对于传统的硅基IGBT模块:软钎焊 仍然是主流选择,因为它成本低、工艺成熟,足以满足其在150°C以下的工作环境。

- 对于高端或高可靠性要求的IGBT模块:可能会采用硬钎焊,以获得更高的工作温度和可靠性。

- 对于碳化硅和氮化镓等宽禁带半导体模块:银烧结技术 几乎是必然选择,因为SiC/GaN芯片本身的工作温度和功率密度远超传统Si器件,只有烧结技术才能满足其低热阻、低电阻和超高可靠性的要求,是实现高功率密度、高效率模块封装的关键。

新兴技术与发展趋势

- 铜烧结:为了降低成本,研究人员正在积极开发铜烧结技术,铜的价格远低于银,但其表面极易氧化,需要在惰性或还原性气氛中进行烧结,工艺难度更大,是目前的研究热点。

- 纳米银烧结工艺优化:通过优化银颗粒大小、形状、粘合剂配方以及烧结工艺曲线,进一步降低烧结温度、减少压力需求,提升烧结层的均匀性和可靠性。

- 瞬时液相连接:这是一种介于钎焊和烧结之间的技术,它使用多层金属(如Cu/In/Cu),在较低温度下形成少量液相,通过原子扩散形成高熔点的金属间化合物,最终实现与硬钎焊相当的高温可靠性,但工艺温度更低。

- 直接键合技术:如金属-直接-键合,通过在陶瓷基板(如Al2O3, AlN)上直接电镀厚铜层,然后在高温高压下将芯片与铜层直接键合,完全取消了焊接层,理论上可以获得最低的热阻和最高的可靠性,但技术难度和成本极高。

电力电子芯片焊接技术正随着功率半导体材料(从Si到SiC/GaN)的革新而不断演进。软钎焊因其经济性仍是中低端应用的主力;硬钎焊在特定高可靠性Si模块中占据一席之地;而银烧结技术则凭借其无与伦比的性能,成为了支撑下一代高功率、高效率、高可靠性电力电子器件发展的基石,随着成本的下降和工艺的成熟,烧结技术必将在更广泛的领域取代传统焊料。