电子套件焊接技术要求总览

电子套件焊接的核心目标是:在正确位置,使用正确的方法,将正确的元器件,牢固、可靠、美观地焊接到电路板上,最终实现电路设计的功能。

以下是详细的技术要求,分为焊接前准备、焊接操作规范、焊点质量标准、特殊元器件焊接技巧、焊接后处理与安全五个部分。

第一部分:焊接前准备

准备工作是成功焊接的基础,准备工作做得好,焊接过程就会事半功倍。

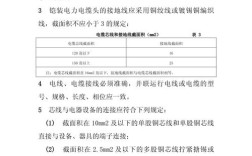

-

环境与工具准备

- 工作台: 整洁、明亮、通风良好,最好有一个防静电垫。

- 照明: 使用无影工作灯,确保能清晰看到焊盘和元器件引脚。

- 工具:

- 电烙铁: 建议使用恒温烙铁(功率 30W - 60W),烙铁头应选用适合的尖头(如刀头或圆锥头),并保持清洁和上锡良好。

- 焊锡丝: 优先选用含松香芯的无铅焊锡丝(直径 0.8mm 或 0.6mm),熔点适中,流动性好。

- 助焊剂: 对于无铅焊接或氧化严重的焊盘,可以辅助使用助焊剂膏或助焊剂笔。

- 吸锡器/吸锡线: 用于修正错误或拆卸元器件。

- 镊子/尖嘴钳: 用于夹持和固定微小元器件。

- 放大镜/显微镜: 用于检查微小焊点和元器件。

- 斜口钳/剪线钳: 用于剪去过长的引脚。

- 松香/酒精清洗剂: 用于清洁焊点和电路板。

-

元器件检查

(图片来源网络,侵删)

(图片来源网络,侵删)- 核对清单: 对照套件清单,逐一核对元器件的型号、数值、规格是否正确,特别注意电阻的阻值、电容的容值和耐压、二极管/三极管的极性。

- 外观检查: 检查元器件引脚是否氧化、变形、发黑,如有氧化,应用小刀或细砂纸轻轻刮干净。

- 预处理:

- 元器件成型: 根据焊盘间距,用镊子或手指将元器件引脚弯成“L”形或“U”形,引脚间距应与焊盘孔距匹配,避免应力。

- 元器件镀锡: 对于新买的元器件,特别是引脚不是镀锡处理的(如某些金属引脚),可以用烙铁给引脚镀上一层薄薄的锡,这叫“预上锡”,能极大提高焊接效率和质量。

-

电路板检查

- 清洁: 检查电路板是否有油污、灰尘,可用酒精棉片轻轻擦拭。

- 焊盘检查: 检查焊盘是否完好、有无脱落、氧化,对于轻微氧化的焊盘,可以用烙铁头蘸上松香轻轻擦拭上锡。

第二部分:焊接操作规范

这是焊接的核心环节,遵循“三步法”是关键。

焊接“三步法”:

- 上锡: 将烙铁头同时接触焊盘和元器件引脚,保持 1-2 秒,让两者同时加热到同一温度。

- 送锡: 将焊锡丝从烙铁头的另一侧(或与烙铁头呈 45° 角)送到被加热的焊盘与引脚的结合处,而不是直接送到烙铁头上,焊锡会迅速熔化并流动,包裹住焊盘和引脚。

- 撤离: 当看到焊锡量足够并形成饱满的焊点后,先撤离焊锡丝,等待 1 秒左右,再撤离烙铁,这个顺序很重要,可以避免“冷焊”和“拉尖”。

操作要点:

- 温度控制: 烙铁温度要合适,无铅焊锡通常需要 350°C - 380°C,温度过低会导致焊锡流动不畅、虚焊;温度过高会损坏元器件和电路板。

- 加热时间: 每个焊点的加热时间应控制在 3-5 秒内,时间过长会烫坏元器件或导致焊盘脱落。

- 焊锡用量: 焊锡量要适中,太少会导致焊点强度不够、易脱落;太多则可能造成短路,影响美观。

- 先焊后剪: 原则上,先完成所有焊接,再统一剪去过长的引脚,这样可以利用引脚的剩余部分继续固定元器件,方便后续焊接。

第三部分:焊点质量标准

一个合格的焊点应该具备以下特征:

-

外观:

- 形状: 呈光滑、圆润的“小山丘”状,侧面呈凹形弯月面,焊点轮廓清晰,能看到元器件引脚的形状。

- 光泽: 表面光亮、有金属光泽,无铅焊锡可能不如有铅焊锡那么亮,但依然应该是光滑的。

- 大小: 大小适中,能够完全覆盖焊盘并与引脚形成良好的浸润。

-

连接:

- 浸润良好: 焊锡应均匀地浸润(即爬升、覆盖)焊盘和元器件引脚,而不是像小球一样挂在上面。

- 无虚焊: 焊点内部引脚与焊盘之间无缝隙、无空洞,引脚被焊锡完全包裹,电气连接和机械连接都牢固。

- 无桥连: 相邻的焊点或引脚之间没有多余的焊锡连接,造成短路。

-

常见不合格焊点:

- 冷焊: 焊点表面呈灰白色、粗糙、无光泽,像豆腐渣,原因是加热不足或焊锡未完全熔化。

- 虚焊: 焊点看似连接,但内部有空洞,接触不良,原因是焊盘或引脚未加热到足够温度,或焊锡未浸润。

- 拉尖: 焊点呈尖锐的冰锥状,原因是撤离烙铁时方法不当或焊锡过多。

- 桥连: 焊锡连接了不应连接的两个点。

- 焊料过多/过少: 影响美观和可靠性。

第四部分:特殊元器件焊接技巧

一些元器件对焊接温度和时间有特殊要求。

-

集成电路:

- DIP 封装: 先焊对角两个引脚固定,再逐个焊接,焊接时动作要快,避免芯片过热。

- SMD (贴片) 封装: 这是难点,需要更细的焊锡丝和更尖的烙铁头,可以使用“拖焊法”或“助焊膏+热风枪”的方法,对于 QFN 等有散热焊盘的芯片,需要特别注意散热。

-

晶体管、二极管、IC:

- 注意极性! 焊接前务必再三确认极性,一旦焊错,可能直接损坏。

- 焊接速度要快,可用镊子夹住引脚根部帮助散热。

-

电解电容:

- 注意极性! 长脚为正,短脚为负,电路板上通常有“+”或“-”标记,极性接反会导致电容爆裂。

- 焊接后,电容本体应尽量贴近电路板,但不要与板面完全接触,以免应力损坏。

-

电位器、开关:

这类元件通常是机械结构,焊接时热量可能损坏内部塑料或触点,焊接时间要尽量短,或提前用夹子夹住引脚散热。

-

连接器、排针:

先焊接对角的一个引脚进行定位,然后检查是否与电路板垂直,再焊接其余引脚,确保所有引脚都焊牢。

第五部分:焊接后处理与安全

-

剪脚与清洁:

- 剪脚: 待所有焊点冷却后,用斜口钳将元器件引脚高出焊盘 1-2mm 的部分剪掉,剪脚时不要剪得太狠,以免伤及焊盘。

- 清洁: 用酒精和棉签或清洁刷,清除电路板上的松香残留物,干净的电路板不仅美观,也便于后续调试和故障排查。

-

检查与测试:

- 目视检查: 仔细检查所有焊点,确保没有虚焊、桥连、拉尖等问题。

- 万用表测试:

- 通断测试: 测试关键连接路径是否导通。

- 短路测试: 测试电源和地线之间、不应相连的引脚之间是否存在短路。

- 上电测试: 在确认无误后,方可进行上电测试,首次上电最好使用限流电源。

-

安全注意事项:

- 防烫伤: 烙铁头温度极高,切勿触摸,不使用时,务必放在烙铁架上。

- 防吸入: 焊接时会产生含铅(如果使用有铅焊锡)或其他化学物质的烟雾,务必保持通风良好,必要时佩戴防护口罩。

- 防静电: 对静电敏感的元器件(如 MOSFET、CMOS 集成电路),应采取防静电措施(如佩戴防静电手环)。

- 用电安全: 检查烙铁电源线是否有破损,防止触电。

焊接口诀

一刮、二镀、三测、四焊、五查

- 刮: 清洁引脚和焊盘。

- 镀: 给引脚预上锡。

- 测: 焊前检查元器件和板子。

- 焊: 遵循“三步法”,快速准确。

- 查: 焊后检查焊点质量,测试电路功能。

焊接是一门需要大量练习的技能,不要因为初期失败而气馁,每一次焊接都是一次学习和进步的机会,祝你焊接顺利,项目成功!