在线仪器过程分析技术(Process Analytical Technology, PAT)是一种通过实时监测和控制生产过程中的关键质量与性能属性,以确保产品质量并优化生产工艺的综合性技术体系,该技术以现代仪器分析为基础,结合化学计量学、数据分析和自动化控制手段,实现了从传统的“终点检测”向“过程控制”的转变,在制药、化工、食品、生物技术等高要求行业中发挥着越来越重要的作用。

在线仪器过程分析技术的核心在于其“在线”特性,即分析仪器直接安装在生产线上,无需取样即可对物料或产品进行实时分析,这种实时性使得生产过程中的参数变化能够被及时捕捉,从而实现对工艺的动态调整和优化,与传统的离线检测相比,在线PAT技术显著减少了检测时间,避免了样品在取样、运输和储存过程中可能发生的变化,提高了数据的代表性和可靠性,由于能够及时发现并纠正偏差,PAT技术有助于降低废品率,提高生产效率,减少资源浪费,符合现代制造业对绿色生产和可持续发展的要求。

在线仪器过程分析技术的实施依赖于多种先进的分析仪器和技术手段,这些仪器根据其检测原理和应用场景的不同,可分为光谱类、色谱类、波谱类以及其他物理化学性质检测类等,光谱类技术如近红外光谱(NIR)、拉曼光谱(Raman)、紫外-可见光谱(UV-Vis)等,因其快速、无损、可同时检测多种组分的特点,成为在线PAT中最常用的技术之一,在制药行业的混合工艺中,近红外光谱仪可实时监测原料药的含量分布,确保混合均匀性;在化工反应过程中,拉曼光谱可用于追踪反应物浓度和产物生成的变化,色谱类技术如在线气相色谱(GC)、液相色谱(LC)等,则适用于对复杂混合物中各组分的分离和精确定量,尤其在石油化工、环境监测等领域应用广泛,波谱类技术如核磁共振(NMR)虽然设备成本较高,但其提供结构信息的独特优势使其在特定反应机理研究和质量控制中不可替代,还有如过程质谱(MS)、X射线衍射(XRD)、水分测定仪等,可根据具体工艺需求选择合适的检测工具。

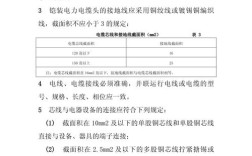

为了更好地理解不同在线分析技术的特点和应用,以下列举几种常见技术的比较:

| 技术类型 | 检测原理 | 主要优点 | 主要局限性 | 典型应用场景 |

|---|---|---|---|---|

| 近红外光谱(NIR) | 分子振动对近红外光的吸收与反射 | 快速(秒级)、无损、无需样品前处理、可穿透玻璃和塑料 | 灵敏度相对较低、模型建立依赖大量标样数据 | 药品混合均匀度、水分含量、活性成分含量检测 |

| 拉曼光谱 | 分子振动对拉曼散射光的频率变化 | 水干扰小、可提供结构信息、适合 aqueous 体系 | 荧光干扰、信号较弱、对颜色敏感样品有局限 | 结晶过程监测、化学反应动力学研究、 polymorph 识别 |

| 在线气相色谱(GC) | 基于气液或气固分配系数的分离 | 高分离度、高灵敏度、适用于挥发性组分 | 分析时间较长、需要载气、样品需气化 | 石油炼制中组分分析、溶剂残留检测 |

| 过程质谱(MS) | 根据质荷比分离离子 | 灵敏度高、响应快、可同时检测多种组分 | 设备昂贵、维护复杂、易受背景气体干扰 | 生物反应器中气体代谢分析、反应尾气组分监测 |

| 核磁共振(NMR) | 基于原子核在磁场中的共振行为 | 无需标样、可提供结构定量信息、非破坏性 | 设备成本极高、分析速度慢、对磁场环境要求高 | 反应机理研究、复杂混合物定性定量分析 |

在线仪器过程分析技术的实施通常遵循一个系统性的框架,其生命周期包括工艺理解、分析策略设计、仪器选择与验证、数据建模与整合,以及最终的控制与优化,需要对生产工艺有深入的理解,识别出影响产品质量的关键工艺参数(CPP)和关键质量属性(CQA),根据CPP与CQA之间的关联性,选择合适的在线分析技术和采样点,制定详细的分析策略,仪器的选型需考虑其适用性、可靠性、与生产环境的兼容性以及维护成本,在仪器安装后,必须进行严格的验证,确保其性能符合预定要求,数据分析是PAT的核心环节,通常采用化学计量学方法建立校正模型,将仪器测量的原始信号(如光谱、色谱图)与CQA相关联,通过实时数据反馈,结合统计过程控制(SPC)或先进过程控制(APC)策略,实现对生产过程的自动调整,确保产品质量始终在受控范围内。

尽管在线仪器过程分析技术具有诸多优势,但在实际推广应用中仍面临一些挑战,初始投资成本较高,包括仪器采购、系统集成和人员培训等;技术门槛较高,需要跨学科的专业人才(分析化学、化学工程、数据科学等)进行维护和操作;数据管理和解读复杂,如何从海量过程数据中提取有价值的信息并转化为有效的控制指令,仍是一个技术难题,法规符合性也是企业必须考虑的问题,尤其是在制药行业,需要满足药品生产质量管理规范(GMP)对数据完整性、可靠性和可追溯性的严格要求,随着技术的不断进步和成本的降低,以及行业对质量和效率要求的日益提高,PAT的应用前景依然广阔,人工智能、机器学习等智能算法与PAT的结合,将进一步提升数据分析的深度和预测的准确性,推动智能制造向更高水平发展。

相关问答FAQs:

-

问:在线仪器过程分析技术(PAT)与传统离线检测相比,主要优势体现在哪些方面?

答:PAT的核心优势在于其“实时”和“在线”特性,它无需取样即可直接在生产线上进行分析,避免了取样过程中样品可能发生的污染、降解或变化,确保了数据的真实性和代表性,分析速度快,可提供秒级或分钟级的结果,使生产人员能够及时发现工艺偏差并迅速调整,从而显著减少废品率和返工率,提高生产效率和产品质量稳定性,PAT通过连续监测,能够提供更全面的过程信息,有助于深入理解工艺,优化工艺参数,实现从“事后检验”到“过程预防”的质量控制模式转变,最终降低生产成本,提升企业竞争力。 -

问:企业在实施在线仪器过程分析技术时,通常会面临哪些主要挑战,应如何应对?

答:企业实施PAT时主要面临三大挑战:一是高昂的初始投资成本,包括先进仪器采购、系统集成、软件开发以及人员培训等;二是技术壁垒,PAT涉及化学、工程、数据科学等多学科知识,对从业人员的专业素养要求较高;三是法规与数据管理,尤其在制药等强监管行业,需确保PAT系统符合GMP等法规要求,保证数据的完整性、可靠性和可追溯性,应对策略包括:进行充分的项目可行性分析和投资回报率评估,分阶段实施;加强跨学科团队建设,与专业的技术供应商合作,引进和培养复合型人才;建立完善的数据管理体系,采用符合21 CFR Part 11等法规要求的计算机化系统,确保数据从采集、传输到存储的全过程可控、可审计。 (图片来源网络,侵删)

(图片来源网络,侵删)