类载板技术作为先进封装领域的核心工艺之一,近年来在电子设备小型化、高性能化趋势下得到快速发展,其中SLP(Substrate-Like Package,类载板)技术凭借其类PCB的制造工艺与类IC载板的高密度互连特性,成为连接传统封装与先进封装的关键桥梁,SLP技术通过在有机基材上实现高密度布线,既满足了芯片对封装基板高密度、高性能的要求,又降低了生产成本,尤其在智能手机、物联网设备等对成本敏感且追求轻薄化的领域应用广泛。

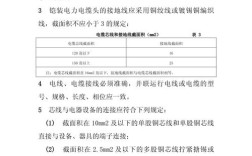

从技术原理来看,SLP基板以BT树脂(Bismaleimide Triazine)等有机材料为基材,通过微细线路形成技术实现高密度互连,其核心工艺流程包括基材处理、激光钻孔、图形电镀、阻焊层制备等环节,与传统PCB制造工艺高度兼容,但精度要求远高于普通PCB,SLP的线宽/线距可达到20μm/20μm,甚至更先进,而普通PCB通常为50μm/50μm以上,这种微细化设计使得单位面积内的布线数量大幅提升,从而实现更高的封装密度,SLP技术采用“半加成法”(SAP)工艺,通过选择性沉积铜箔并蚀刻形成线路,有效减少了铜材浪费,同时提高了线路精度,这也是其成本优势的重要来源。

在性能优势方面,SLP技术通过缩短芯片与封装基板之间的互连长度,降低了信号传输延迟和功耗,提升了电路的信号完整性,以智能手机中的射频模块为例,采用SLP封装后,信号损耗可降低15%-20%,这对于支持5G高频信号传输至关重要,SLP基板的散热性能也优于传统有机基板,其热膨胀系数(CTE)更接近芯片材料,减少了因热失配导致的可靠性问题,据行业数据显示,SLP封装的器件在-55℃至125℃的温度循环测试中,可承受超过2000次循环而性能无明显衰减,远高于传统封装的1000次标准。

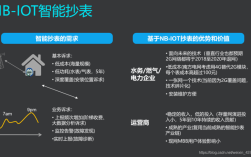

应用领域上,SLP技术最早在智能手机存储芯片封装中实现规模化应用,如LPDDR4/LPDDR5内存模组,通过SLP基板的高密度布线,可在相同封装面积内集成更多芯片,提升内存容量和带宽,随着技术迭代,SLP已逐步扩展到处理器、射频模块、传感器等更多芯片类型,苹果公司在iPhone 12系列中首次采用SLP封装的UWB芯片,将天线与控制芯片集成在更小的基板上,实现了空间节省和性能提升,在物联网领域,SLP技术因其低成本和轻薄特性,被广泛应用于智能手表、无线耳机等可穿戴设备,支持设备更长的续航时间和更紧凑的结构设计。

尽管SLP技术优势显著,但其发展仍面临挑战,随着线宽/线距不断缩小,激光钻孔精度和图形电镀均匀性控制难度增加,导致良率提升受阻,当线宽低于15μm时,基材的表面粗糙度和铜箔的附着力问题会导致线路断路或短路风险上升,这对制造工艺提出了更高要求,SLP基板的散热管理仍需优化,尤其是在高功率芯片封装中,基材的热导率较低(通常为0.3W/m·K左右),容易形成热积聚,需通过添加散热填料或采用复合基材进行改进,SLP技术的成本虽然低于IC载板,但相较于传统FC封装仍高出20%-30%,在部分对成本极度敏感的市场中推广受限。

为应对这些挑战,行业正在从材料、工艺和设计三个维度进行创新,在材料方面,开发低介电常数、高导热性的新型BT树脂,或采用聚酰亚胺(PI)基材以提升耐热性;工艺上,引入超短脉冲激光技术提高钻孔精度,并采用电镀液添加剂改善铜层均匀性;设计方面,通过仿真优化布线结构,减少信号串扰和热集中,日本企业研发的“SLP+”技术,通过在基板中嵌入散热硅通孔(TSV),使热导率提升至0.8W/m·K以上,有效解决了高功率芯片的散热问题。

随着芯片制程进入3nm及以下时代,封装基板的高密度化需求将持续推动SLP技术发展,据市场研究机构预测,2025年全球SLP市场规模将达到85亿美元,年复合增长率超过15%,SLP与2.5D/3D封装、扇出型封装(Fan-out)等技术的融合,将进一步拓展其在高性能计算、人工智能芯片等领域的应用,将SLP基板作为中介层,通过硅通孔连接多层芯片,可实现更高集成度的异构封装,满足AI处理器对大带宽、低延迟的需求。

相关问答FAQs:

-

问:SLP技术与传统IC载板的主要区别是什么?

答:SLP技术采用类PCB的有机基材和制造工艺,成本低于IC载板(约低30%-50%),但线宽/线距精度(20μm/20μm)略逊于IC载板(可达10μm/10μm以下),SLP的热膨胀系数和散热性能介于传统PCB与IC载板之间,更适合对成本敏感的中高端封装场景,而IC载板则主要用于高性能芯片(如CPU、GPU)的超高密度互连需求。 (图片来源网络,侵删)

(图片来源网络,侵删) -

问:SLP技术在封装高功率芯片时面临哪些散热挑战?如何解决?

答:SLP基材的热导率较低(约0.3W/m·K),高功率芯片工作时易产生热积聚,导致性能下降和可靠性风险,解决方案包括:①在基材中添加氮化铝(AlN)或氧化铝(Al2O3)等高导热填料,提升基材热导率至0.6-0.8W/m·K;②设计埋入式散热铜块或硅通孔(TSV),将热量快速导出至封装外壳;③采用液冷或均热板等外部散热系统,协同解决散热问题。