什么是涡流检测?

涡流检测是一种基于电磁感应原理的无损检测方法,它利用电磁线圈在导电材料中感应出涡流(Eddy Current),然后通过测量涡流的变化来评估材料的性能、缺陷或其他特性。

可以把它想象成一个“非接触式的电学听诊器”:

- “敲击”:将一个通有交流电的线圈(探头)靠近导电材料,就像用小锤敲击物体。

- “倾听”:材料内部会感应出涡流,涡流会产生自己的磁场,反过来影响探头线圈的阻抗(电阻和电感的综合)。

- “诊断”:如果材料内部有缺陷(如裂纹、夹杂)或物理性能发生变化(如电导率、磁导率变化),涡流的流动路径和强度就会改变,从而导致探头线圈的阻抗也发生相应变化,通过检测这个微小的阻抗变化,我们就能“听”出材料内部的问题。

基本原理

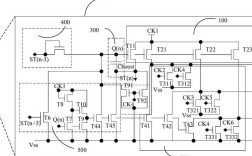

涡流检测的核心是电磁感应,其工作流程如下:

-

激励:将一个带有铁氧体磁芯的激励线圈通以高频交流电,这个交变的电流会在线圈周围产生一个同样频率的交变磁场。

-

涡流产生:当这个交变磁场穿过或靠近导电材料(如金属)时,根据法拉第电磁感应定律,会在材料表面及近表层感应出闭合的、呈旋涡状的感应电流,这就是“涡流”。

(图片来源网络,侵删)

(图片来源网络,侵删) -

涡流的反作用:涡流本身也会产生一个方向相反的磁场,这个反作用磁场会叠加到激励线圈产生的原始磁场中,从而改变探头线圈的总阻抗,线圈的阻抗

Z可以看作是电阻R和电感L的矢量和。 -

阻抗变化与信息提取:

- 无缺陷时:材料是均匀的,涡流流动正常,线圈阻抗为一个稳定值。

- 有缺陷时:

- 如果存在裂纹或非导电性夹杂,会阻碍涡流的正常流动,导致涡流密度减小,线圈的电阻 R 增大。

- 如果材料的电导率或磁导率发生变化,会影响涡流的渗透深度和分布,从而改变线圈的电感 L 和电阻 R。

-

信号处理与显示:通过精密的仪器(涡流仪)测量线圈阻抗的变化量,并将其转换成电压信号,这个信号经过放大、滤波、处理后,最终在示波器或屏幕上以涡流信号图的形式显示出来,供检测人员分析。

涡流检测的主要应用

涡流检测因其独特的优势,在工业领域得到了广泛应用:

| 应用领域 | 检测对象 | |

|---|---|---|

| 航空航天 | 飞机发动机叶片、起落架、紧固件、复合材料中的导电纤维 | 疲劳裂纹、应力腐蚀裂纹、材质不均匀、热处理状态 |

| 电力能源 | 发电机、汽轮机、核电站的蒸汽发生器管道、输电线路 | 管道内壁腐蚀、减薄、晶间应力腐蚀裂纹、焊接缺陷 |

| 冶金工业 | 金属棒材、管材、线材、板材 | 表面和近表面裂纹、折叠、夹杂、尺寸测量、分选(区分不同合金) |

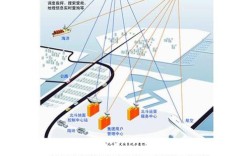

| 交通运输 | 高速列车车轴、轮对、汽车零部件(如曲轴、连杆) | 表面疲劳裂纹、热处理层深度、硬度测量 |

| 核工业 | 燃料棒包壳管道、压力容器 | 腐蚀、晶间应力腐蚀裂纹 |

| 其他 | 导电涂层厚度测量、金属箔材厚度、导电率测量 | 覆盖层厚度、材料成分鉴别、热处理状态验证 |

涡流检测的优缺点

优点:

- 非接触式检测:探头不需要与被测物体直接接触,只需要靠近即可,检测速度快,适合对表面光洁度要求高的工件。

- 检测速度快,效率高:易于实现自动化检测,如对管材、棒材的在线高速探伤。

- 对表面和近表面缺陷敏感:对于导电材料表面和近表面的裂纹等线性缺陷非常敏感。

- 对导电材料有效:几乎可以检测所有导电材料(金属及其合金),对非导电材料无效。

- 可检测多种参数:不仅能检测缺陷,还能测量电导率、磁导率、膜层厚度、尺寸等物理量。

- 设备便携:涡流检测仪通常体积小、重量轻,非常适合现场和野外检测。

缺点:

- 只适用于导电材料:这是其最大的局限性,无法检测玻璃、陶瓷、塑料、复合材料等非导电材料。

- 检测深度有限:涡流主要集中在材料表面,随着频率降低,渗透深度会增加,但通常也只局限于表面和近表层(一般几毫米)。

- 干扰因素多:检测结果会受到多种因素影响,如材质不均匀、温度变化、提离(探头与工件间隙)变化、边缘效应等,这些都会产生类似缺陷的信号,给判断带来困难。

- 对复杂形状的工件检测困难:对于形状复杂的曲面,探头难以贴合,检测效果会变差。

- 定性困难,定量复杂:涡流信号通常只能反映阻抗变化,很难直接判断缺陷的性质(如裂纹是铸造的还是疲劳的),对缺陷的精确定量(如深度、长度)也需要复杂的校准和经验。

涡流检测的局限性及与其他NDT方法的比较

| 特性 | 涡流检测 | 超声波检测 | 磁粉检测 | 射线检测 |

|---|---|---|---|---|

| 适用材料 | 导电材料 | 几乎所有材料 | 铁磁性材料 | 几乎所有材料 |

| 检测深度 | 浅(表面及近表面) | 深(可达数米) | 浅(表面及近表面) | 中等,取决于厚度和密度 |

| 缺陷类型 | 表面/近表面裂纹、腐蚀、材质变化 | 内部/表面体积型、面积型缺陷 | 表面/近表面开口缺陷 | 内部体积型缺陷(气孔、夹杂) |

| 检测效率 | 高(尤其适合自动化) | 中等 | 较高 | 较低(需要胶片或数字成像) |

| 成本 | 设备成本中等,检测成本低 | 设备成本高,检测成本中等 | 设备成本低,耗材成本低 | 设备成本高,耗材成本高 |

| 结果直观性 | 不直观(需分析信号) | 不直观(需分析波形) | 非常直观(缺陷显示清晰) | 非常直观(有底片或数字图像) |

涡流检测是一种高效、快速的表面检测技术,尤其适用于导电材料的自动化在线检测,但它不是万能的,在实际应用中,工程师需要根据被测工件的材质、形状、缺陷类型和检测要求,选择最合适的无损检测方法,或者将多种方法结合使用,以达到最佳的检测效果。