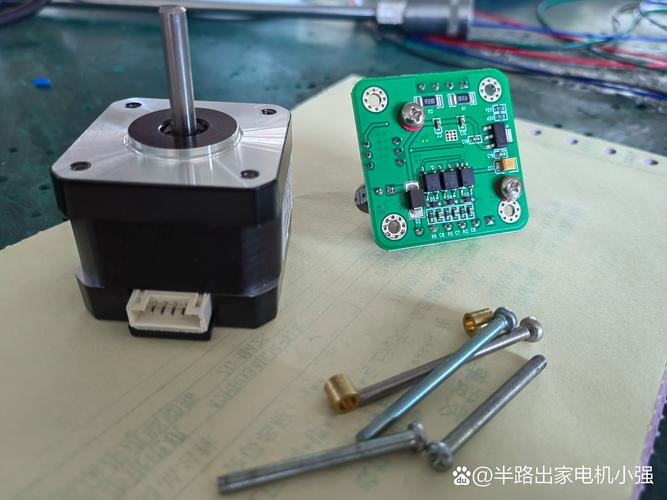

闭环步进电机驱动器维修是一项需要结合理论知识与实际操作技能的工作,其核心在于快速定位故障点并精准解决问题,闭环步进电机系统由电机、驱动器、编码器、控制器及电源等部分组成,驱动器作为“大脑”和“心脏”,承担着接收指令、反馈信号处理、驱动电流输出等关键功能,维修过程中需遵循“安全第一、由简到繁、分层排查”的原则,避免盲目操作导致故障扩大。

维修前的准备工作

- 安全防护:断开驱动器与电源的连接,等待电容完全放电(使用万用表测量直流母线电压,确保低于36V安全电压),佩戴防静电手环,避免静电损坏电子元件。

- 工具与资料准备:准备万用表(含电压、电阻、二极管档)、示波器、逻辑分析仪、螺丝刀套装、电烙铁、吸锡器等工具,同时收集驱动器型号手册、电路原理图、维修手册等技术资料,了解驱动器的额定参数(如供电电压、相电流、细分设置等)。

- 故障信息收集:向用户了解故障发生时的现象(如电机不转、异响、抖动、报警代码等)、运行环境(温度、湿度、电磁干扰情况)、近期是否进行过维修或参数修改等,为初步判断提供线索。

故障排查与维修流程

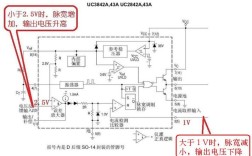

电源部分检测

电源是驱动器正常工作的基础,需重点检查供电电压、滤波电容及保护电路。

- 输入电压检测:使用万用表测量驱动器电源端子的输入电压,确保符合额定值(如AC 220V或DC 24V/48V),若电压异常,需检查外部电源及接线是否松动。

- 直流母线电压检测:对于开关电源驱动的驱动器,测量直流母线电容两端的电压(如DC 310V for AC 220V输入),若电压偏低或无电压,需检查整流桥、滤波电容是否损坏(电容鼓包、漏液或容量下降可用万用表电容档检测)。

- 保护电路检测:检查过压、欠压、过流保护电路的元件(如TVS管、保险丝、采样电阻),保险丝熔断需进一步排查后级短路故障,不可直接更换大容量保险丝。

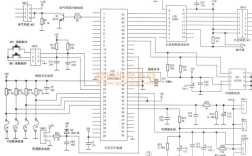

控制信号与通信检测

驱动器需接收控制器的脉冲(PUL)、方向(DIR)、使能(EN)等信号,部分驱动器支持CANopen、Modbus等通信协议。

- 脉冲信号检测:用示波器测量PUL/DIR端子的波形,确认脉冲频率、幅值是否正常(如5V TTL电平或差分信号),若波形异常,检查控制器输出及信号线屏蔽是否良好。

- 通信接口检测:对于通信型驱动器,用万用表测量通信接口(如CANH/CANL)的电压差(正常约2.5V),或通过上位机软件连接测试通信是否畅通,若通信失败,检查终端电阻、通信芯片(如PCA9306)及线路。

功率驱动部分检测

功率驱动部分是故障高发区,主要包括MOSFET/IGBT模块、驱动电路及采样电阻。

- 功率器件检测:断电后,用万用表二极管档测量MOSFET的D-S、G-S极间是否存在短路(正常时D-S正向压降约0.5-0.7V,G-S无短路),若击穿,需检查驱动信号是否异常,避免更换后再次损坏。

- 驱动电路检测:功率器件的导通/关断由驱动芯片(如IR2110、IR2103)控制,测量驱动芯片的VCC电压(通常为15V)、输入信号及输出波形(与输入信号应同相或反相,幅值约10-15V),若驱动信号异常,检查自举电容、快速恢复二极管是否损坏。

- 电流采样检测:通过采样电阻(如0.01Ω/5W)检测相电流,用万用表测量采样电阻两端电压(正常值应小于额定电流×电阻值),若电压异常,检查采样电阻是否变值、运放(如INA218)是否工作正常。

闭环反馈部分检测

闭环步进电机的核心在于编码器反馈,需检查编码器信号、解码电路及位置误差处理。

- 编码器信号检测:断开电机与驱动器的连接,用手转动电机轴,用示波器测量编码器输出信号(如A/B相、Z相信号),确认波形是否干净、无丢脉冲,若信号异常,检查编码器线缆是否屏蔽良好、编码器是否损坏。

- 解码电路检测:驱动器内需专用芯片(如CPLD或单片机)解码编码器信号,测量解码芯片的电源、时钟及数据线是否正常,可通过读取驱动器内部位置寄存器值(通过软件或串口)判断解码是否准确。

- PID参数调整:若编码器信号正常但电机定位不准,可能是PID参数设置不当,需通过驱动器软件或面板重新调整比例(P)、积分(I)、微分(D)参数,确保位置误差在允许范围内。

保护电路与软件检测

- 报警代码分析:驱动器若有显示屏或LED报警灯,根据手册中的报警代码定位故障(如“过流”“过热”“位置超差”等)。“过流”报警需重点检查功率器件及采样电路;“过热”报警需检查散热风扇、散热片是否堵塞或损坏。

- 软件参数校准:若驱动器参数丢失或错误(如细分设置、相电流、电流衰减时间等),需通过上位机软件重新初始化参数,或恢复出厂设置后重新配置。

常见故障及维修案例

| 故障现象 | 可能原因 | 检测与维修方法 |

|---|---|---|

| 电机不转,无报警 | 电源未输入、控制信号异常 | 检查电源接线、测量输入电压;用示波器检测PUL/DIR信号是否到达驱动器。 |

| 电机抖动,有异响 | 相电流不平衡、编码器信号干扰 | 测量三相采样电阻电压是否一致;检查编码器线缆屏蔽层是否接地,更换屏蔽线缆。 |

| 驱动器过热报警 | 散热不良、功率器件损坏 | 清理散热片灰尘,检查风扇是否运转;测量MOSFET结温,若损坏需更换同型号器件。 |

| 位置误差超差 | PID参数不当、编码器脏污 | 重新调整PID参数;清洁编码器码盘,用酒精擦拭传感器表面。 |

维修后的测试与验证

故障修复后,需进行空载、负载及动态性能测试:

- 空载测试:不接电机,给驱动器输入低速脉冲,检查电流输出波形是否正常(无过冲、振荡)。

- 负载测试:连接电机,逐步增加负载,观察电机运行是否平稳、温升是否正常(功率器件温升应低于70℃)。

- 动态性能测试:通过控制器输入加减速脉冲,测试电机响应速度、定位精度及抗干扰能力,确保闭环控制性能达标。

相关问答FAQs

Q1:闭环步进电机驱动器上电后立即显示“过流”报警,如何排查?

A:首先断开电机负载,若报警消失,说明电机或机械部分卡死;若仍报警,需测量直流母线电流采样电阻电压,若电压过高,检查功率MOSFET是否击穿(用万用表二极管档检测D-S极),同时检查驱动芯片输出信号是否正常(避免因驱动信号导致MOSFET误导通),若功率器件损坏,需更换同型号器件并检查驱动电路。

Q2:闭环步进电机运行中位置误差突然增大,可能的原因有哪些?

A:可能原因包括:①编码器信号丢失(如线缆断裂、编码器损坏),需用示波器检测编码器A/B相信号;②PID参数漂移(如驱动器受强干扰导致参数异常),需重新校准PID参数;③机械负载突变(如联轴器松动、轴承损坏),需检查机械连接部分;④驱动器电源电压波动,导致电流输出不稳定,需测量电源电压是否在额定范围内。