齿轮测量仪器作为机械制造领域质量控制的核心设备,其精度和可靠性直接影响齿轮产品的性能与寿命,在国际市场上,德国、美国、日本等国家的品牌凭借深厚的技术积累和创新能力,长期占据主导地位,这些品牌在测量精度、技术先进性和行业应用广度上具有显著优势。

德国品牌在齿轮测量仪器领域以精密严谨著称,代表企业如马尔(Mahr)、蔡司(Zeiss)和克林贝格(Klingelnberg),马尔作为百年精密测量专家,其齿轮测量中心产品线覆盖从小模数齿轮到大型齿轮的全类型检测,采用光栅传感器和动态测量技术,可实现齿形、齿向、螺旋线等参数的高精度分析,其产品广泛应用于汽车、航空航天领域,例如马尔P系列齿轮测量仪的单齿距偏差测量精度可达±0.5μm,蔡司则以光学测量技术见长,其G系列齿轮测量仪结合了光学扫描和接触式探针,能够实现复杂齿轮和非标齿轮的高效检测,尤其在新能源汽车减速器齿轮的测量中,通过AI算法优化数据采集速度,较传统设备提升30%效率,克林贝格则专注于高精度齿轮磨床与测量仪的协同研发,其P系列万能齿轮测量仪支持在机测量功能,可直接与磨床联动实现加工-测量-修正的闭环控制,显著提高齿轮加工精度一致性。

美国品牌在技术创新和大型设备制造方面表现突出,以齿轮技术公司(Gleason)和布朗夏普(Brown & Sharps)为代表,Gleason作为全球齿轮制造技术的领导者,其GMM系列齿轮测量仪是大型风电齿轮箱和船舶推进齿轮的检测首选设备,最大可测量直径达5米的齿轮,采用激光跟踪技术实现空间误差补偿,测量不确定度优于1μm,布朗夏普则通过模块化设计满足不同行业需求,其Global S系列齿轮测量仪提供基础型、高精度型和定制化配置,支持CNC扫描测量,可在15分钟内完成一个复杂齿轮的全参数检测,其软件系统内置ISO 1328-1、AGMA 2025等多种国际标准,便于企业快速适配不同市场规范。

日本品牌以高性价比和自动化优势占据重要市场份额,代表企业包括东京精密(Tokyo Seimitsu)和三丰(Mitutoyo),东京精密的齿轮测量仪以GC系列闻名,该系列设备采用空气静压导轨和高速数据采集系统,动态测量精度达±1μm,特别适合汽车变速箱齿轮批量生产中的在线抽检,其自动化上下料系统可实现无人化连续检测,单日检测效率可达500件以上,三丰作为综合测量仪器巨头,其齿轮测量仪产品线结合了接触式与光学测量技术,如LM系列激光齿轮测量仪,通过非接触式扫描避免传统探针接触变形问题,适用于软齿面齿轮和塑料齿轮的精密检测,其软件支持3D齿面形貌分析,可直观识别齿面微观缺陷。

瑞士品牌莱卡(Leica)以其光学测量技术在微小齿轮领域崭露头角,其XTM显微齿轮测量仪可测量模数小至0.1的微型齿轮,放大倍率达200倍,满足医疗器械和精密仪器行业对微型齿轮的高精度检测需求,意大利的IMA公司则在高速列车齿轮专用测量设备领域具有特色,其设备采用动态载荷模拟技术,可模拟齿轮实际工况下的啮合误差,为齿轮疲劳寿命测试提供关键数据支持。

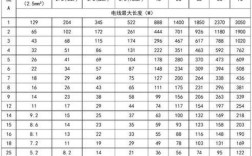

为更直观对比国外主流品牌的技术特点,以下表格列举了部分核心参数:

| 品牌 | 代表系列 | 测量精度(μm) | 最大测量直径(mm) | 技术特点 | 主要应用领域 |

|---|---|---|---|---|---|

| 马尔(Mahr) | P系列 | ±0.5 | 2000 | 动态测量、多参数同步分析 | 汽车、航空航天 |

| 蔡司(Zeiss) | G系列 | ±0.8 | 1500 | 光学+接触复合测量、AI算法优化 | 新能源汽车、精密机械 |

| 克林贝格(Klingelnberg) | P系列 | ±0.3 | 3000 | 在机联动、闭环控制 | 重型齿轮、风电设备 |

| Gleason | GMM系列 | ±1.0 | 5000 | 激光跟踪、大型齿轮检测 | 风电、船舶、能源装备 |

| 东京精密 | GC系列 | ±1.0 | 800 | 空气静压导轨、自动化检测 | 汽车变速箱、批量生产 |

| 三丰(Mitutoyo) | LM系列 | ±1.2 | 600 | 激光非接触、3D形貌分析 | 微型齿轮、塑料齿轮 |

相关问答FAQs: Q1:国外齿轮测量仪器与国产设备相比主要优势体现在哪些方面? A1:国外品牌在核心传感器精度(如光栅分辨率可达0.01μm)、动态测量稳定性(抗干扰能力强)、软件算法成熟度(内置多种国际标准及复杂齿面分析功能)以及长期可靠性(平均无故障工作时间超2万小时)方面具有优势,尤其在大型齿轮、高精度齿轮和复杂工况齿轮检测领域,其技术积累和解决方案完整性更为突出,但国产设备在性价比、本地化服务和小批量定制响应速度上正快速追赶。

Q2:选择齿轮测量仪器时需要重点考虑哪些因素? A2:选择时应综合考虑五个核心因素:一是测量精度,需满足齿轮加工等级要求(如ISO 5级齿轮需选用精度±0.5μm以上的设备);二是测量范围,包括齿轮直径、模数、齿宽等参数;三是检测效率,批量生产需关注自动化程度和单件检测时间;四是软件功能,需支持企业常用的齿轮标准(如DIN、AGMA、GB)及数据接口;五是售后服务,包括校准周期、技术支持和备件供应能力,优先选择在本地有服务机构的品牌。