RFID物流仓储技术是现代物流与供应链管理中的核心创新之一,它通过无线电波识别特定目标并读写相关数据,实现了对仓储物品的实时、精准、高效管理,相较于传统条形码技术,RFID无需接触、无需视线即可完成信息读取,支持批量识别和标签数据重复擦写,能够显著提升仓储作业效率、降低运营成本,并为企业提供全链路的可视化追溯能力,已成为推动物流仓储智能化升级的关键驱动力。

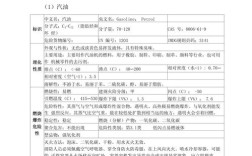

RFID物流仓储系统主要由三部分构成:电子标签、读写器和中间件,电子标签是数据载体,由耦合元件及芯片组成,根据供电方式分为无源标签、有源标签和半有源标签,无源标签体积小、成本低,广泛应用于仓储物品标识;有源标签信号远、寿命长,适合托盘、集装箱等大件资产追踪,读写器负责标签数据的读取与写入,分为固定式和手持式,固定式读写器部署在通道、货架等关键节点,实现自动化批量采集,手持式则用于灵活盘点、分拣等场景,中间件作为连接读写器与后台系统的桥梁,负责数据过滤、整合与传输,确保信息处理的实时性和准确性。

在仓储管理中,RFID技术的应用贯穿入库、存储、盘点、出库全流程,入库环节,传统人工扫描需逐件操作,效率低下且易出错,而RFID系统通过在收货区部署读写器,可一次性读取托盘或整箱货物上的所有标签信息,自动核对采购订单与实物信息,完成质检、入库登记等流程,将入库效率提升80%以上,某电商仓库采用RFID后,日均入库处理能力从5000件提升至20000件,差错率从3%降至0.1%,存储环节,通过在货架安装读写器或利用手持终端,可实时采集货位与标签关联数据,系统自动更新库存位置信息,当货物被错放时,系统能及时报警并提示正确货位,确保“账实相符”,RFID技术支持对温湿度、光照等环境敏感物品的智能监控,通过集成传感器的标签,实时采集环境数据并上传至管理系统,保障特殊货物的存储安全。

盘点作业是仓储管理的难点,传统人工盘点耗时耗力,且需停工进行,RFID技术则实现了“动态盘点”:固定式读写器在24小时内不间断采集货架标签数据,系统自动生成库存报表,盘点效率提升90%以上,且无需人工干预;对于临时盘点需求,工作人员通过手持终端可在数分钟内完成整个区域的货物清点,数据实时同步至后台,出库环节,RFID系统根据订单信息自动定位货物位置,通过读写器快速识别拣选路径,确保“先进先出”原则的执行,同时自动校验出库货物与订单匹配度,避免错发、漏发,在分拣环节,RFID标签可集成货物属性信息(如目的地、品类等),分拣设备通过读取标签自动完成分类,大幅提高分拣速度,尤其适合电商、快递等高频次、小批量的出库场景。

RFID技术还为企业提供了供应链全链路追溯能力,从原材料入库、生产加工到成品出库,每个环节的RFID标签记录了货物的流转信息,形成“一物一码”的数字化档案,当出现质量问题时,企业可通过系统快速追溯问题批次、流转路径及责任环节,降低召回成本和风险,在医药仓储中,RFID技术实现了药品从生产到配送的全流程追溯,确保药品来源可查、去向可追,符合GSP(药品经营质量管理规范)要求。

RFID技术在物流仓储中的应用也面临挑战,首先是成本问题,虽然无源标签价格已降至0.1-0.5元,但大规模应用仍需投入大量资金用于读写器部署、系统集成和标签采购,中小企业可能难以承担,其次是技术标准不统一,不同厂商的标签和读写器可能存在兼容性问题,影响系统稳定性,金属和液体环境对RFID信号存在干扰,可能导致读取失败,需通过标签选型(如抗金属标签)和读写器部署优化解决。

为充分发挥RFID技术优势,企业需结合自身需求制定实施方案:首先进行流程梳理,明确RFID应用的关键节点(如入库、盘点等);其次选择合适的标签类型,根据货物特性(材质、大小、价值)确定标签封装方式和频率(低频LF、高频HF、超高频UHF);最后分阶段实施,先在单一环节试点验证,再逐步推广至全流程,同时加强员工培训,确保操作规范。

相关问答FAQs:

-

问:RFID技术与传统条形码相比,在仓储管理中有哪些核心优势?

答:RFID技术无需接触、无需视线即可读取,支持批量识别(一次可读取多个标签)和标签数据重复擦写,而条形码需逐件扫描且只能读取;RFID标签可存储更多数据(如生产日期、批次等),且使用寿命长,适应恶劣环境;RFID能实现货物实时追踪,大幅提升入库、盘点、出库等环节的效率,降低人工差错率。 -

问:企业在部署RFID物流仓储系统时,如何解决金属和液体对信号干扰的问题?

答:针对金属和液体环境的信号干扰,可采取以下措施:选用抗金属标签(如通过吸波材料封装,减少金属对信号的反射);调整读写器部署位置和角度,避免信号直接照射金属表面;对于液体货物,选择低频或高频标签(如HF 13.56MHz),其穿透性较强;通过增加读写器功率或使用多读写器覆盖,确保信号稳定性,必要时进行现场环境测试,优化标签与读写器的匹配方案。