OLED(有机发光二极管)技术的核心在于其独特的有机发光材料,这些材料是实现自发光、高对比度、柔性显示等关键特性的基础,OLED器件的结构通常由多层有机功能材料组成,包括空穴注入层(HIL)、空穴传输层(HTL)、发光层(EML)、电子传输层(ETL)和电子注入层(EIL),以及阳极和阴极电极材料,每一层材料的性能都直接影响器件的发光效率、寿命、色彩表现和稳定性。

在阳极材料方面,常用的是高功函数的透明导电材料,其中氧化铟锡(ITO)是最主流的选择,因其具有良好的导电性、透光性和平整的表面特性,能够有效注入空穴并保证光线穿透,ITO也存在脆性大、成本高等问题,因此研究者正在探索银纳米线、石墨烯等柔性替代材料,阴极材料则需要低功函数以促进电子注入,传统上采用铝(Al)、镁(Mg)等金属,或其合金(如Mg:Ag),通过蒸镀工艺形成薄膜,为提高电子注入效率,有时会加入氟化锂(LiF)等缓冲层,形成有效的电子注入界面。

空穴注入和传输层材料主要承担空穴的注入与传输任务,常用的材料包括PEDOT:PSS(聚3,4-亚乙二氧基噻吩:聚苯乙烯磺酸盐),这是一种水溶性高分子材料,可通过溶液加工成膜,具有良好的空穴传输性能和成膜性;还有小分子材料如NPB(N,N'-二(1-萘基)-N,N'-二苯基-(1,1'-联苯)-4,4'-二胺),具有优异的热稳定性和空穴迁移率,电子传输层材料则需要高电子迁移率和良好的热稳定性,常见的有Alq3(三(8-羟基喹啉)铝)、TPBi(1,3,5-三(N-苯基苯并咪唑-2-基)苯)等,其中Alq3既是经典电子传输材料,也可作为绿色发光层的主体材料。

发光层是OLED的核心,其材料分为主体材料和掺杂剂材料,主体材料需要具有较高的三线态能级(磷光材料)或单线态能级(荧光材料),以能量传递方式将能量转移给掺杂剂,常用主体材料包括CBP(4,4'-二(N-咔唑基)联苯)、mCP(1,3-二(9H-咔唑-9-基)苯)等,掺杂剂材料分为荧光掺杂剂和磷光掺杂剂:荧光掺杂剂如DCM(4-(二氰基亚甲基)-2-甲基-6-(对二甲氨基苯乙烯基)-4H-吡喃),主要利用单线态发光,内量子效率最高为25%;磷光掺杂剂如Ir(ppy)3(三(2-苯基吡啶)铱),利用重金属效应实现三线态发光,内量子效率可达100%,是高效红、绿、蓝发光材料的主流选择,近年来,热活化延迟荧光(TADF)材料作为第三类发光材料,通过反向系间窜越实现100%内量子效率,且不含重金属,成为研究热点。

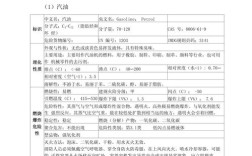

柔性OLED对材料提出了更高要求,需要采用可弯曲的基底材料(如PI聚酰亚胺)和柔性电极材料,溶液加工型OLED(如喷墨打印、旋涂)则依赖于可溶性有机材料,如高分子发光材料(Super Yellow)和可溶性小分子前驱体,以降低制造成本,以下是OLED关键功能材料分类及示例:

| 材料类型 | 功能描述 | 常见材料示例 | 特点与应用场景 |

|---|---|---|---|

| 阳极材料 | 空穴注入,透明导电 | ITO、银纳米线、石墨烯 | ITO主流,柔性器件需替代材料 |

| 阴极材料 | 电子注入 | Al、Mg:Ag、LiF缓冲层 | 低功函数合金,提升电子注入效率 |

| 空穴注入层 | 促进空穴从阳极注入 | PEDOT:PSS、MoO3 | PEDOT:PSS溶液加工,MoO3蒸镀 |

| 空穴传输层 | 传输空穴至发光层 | NPB、TAPC | 高迁移率,热稳定性好 |

| 发光层(主体) | 传递能量给掺杂剂,发光基质 | CBP、mCP、Alq3 | 磷光/荧光主体,匹配掺杂剂能级 |

| 发光层(掺杂剂) | 实现光发射,决定发光颜色 | 红色:Ir(piq)3;绿色:Ir(ppy)3;蓝色:FIrpic | 磷光材料高效率,TADF材料无重金属 |

| 电子传输层 | 传输电子至阴极 | TPBi、Alq3、Bphen | 高电子迁移率,阻挡空穴 |

| 电子注入层 | 促进电子从阴极注入 | LiF、Cs2CO3 | 降低阴极功函数,提升器件效率 |

相关问答FAQs

Q1: OLED材料中,磷光材料相比荧光材料的优势是什么?

A1: 磷光材料的核心优势在于其内量子效率可达100%,而荧光材料最高仅25%,这是因为磷光材料利用重金属(如Ir、Pt)的强自旋-轨道耦合作用,使原本禁阻的三线态激子也能通过系间窜越(ISC)参与辐射跃迁,从而充分利用电致发光中75%的三线态激子和25%的单线态激子,这一特性使得磷光OLED在相同驱动电压下可更高亮度或更低功耗,尤其适用于高端显示和照明领域,但磷光材料也存在合成复杂、成本高、蓝色材料稳定性差等问题,需进一步优化。

Q2: 溶液加工型OLED对材料有哪些特殊要求?

A2: 溶液加工型OLED(如喷墨打印、旋涂)要求材料具有良好的溶解性、成膜性和稳定性,有机材料需在常用溶剂(如甲苯、氯仿、乙醇)中溶解,避免使用高温真空蒸镀;溶液成膜后需形成均匀、无针孔的薄膜,以保证器件性能一致性;材料需具备较高的玻璃化转变温度(Tg),防止在后续工艺中发生重结晶,高分子发光材料(如Super Yellow)和可溶性小分子前驱体(如交联型HTL材料)更适合溶液加工,可大幅降低OLED制造成本,适用于大尺寸显示面板的生产。