ltcc基板制造技术是一种多层陶瓷共烧技术,主要用于制造高频、高密度、小型化的电子基板,该技术通过将低温烧结陶瓷材料与导体浆料交替叠层,在相对较低的温度下(通常低于900℃)共烧成型,从而实现三维立体电路的集成,ltcc技术因其优异的高频性能、高散热性、高可靠性和良好的尺寸精度,在通信、汽车电子、航空航天、医疗设备等领域得到了广泛应用。

ltcc基板制造技术的核心在于材料体系、设计工艺和制造过程的精确控制,材料选择是关键,陶瓷基体材料通常采用低介电常数、低介电损耗、高热稳定性的玻璃陶瓷体系,如氧化铝(Al2O3)、氧化锆(ZrO2)或堇青石等,这些材料需要在低温下(850-900℃)与银、铜等高电导率金属导体共烧,导体浆料则需与陶瓷基体的烧结收缩率匹配,避免分层、开裂等缺陷,介质浆料、电阻浆料和包封浆料等也需要满足低温共烧的兼容性要求。

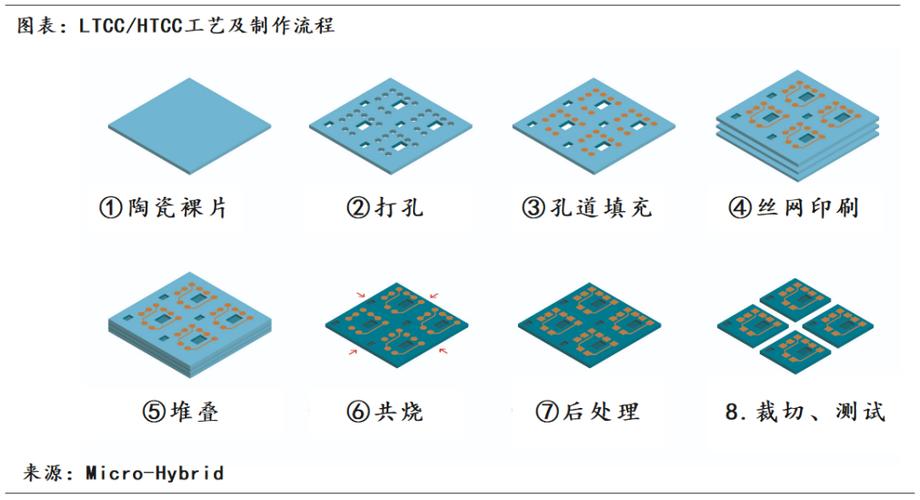

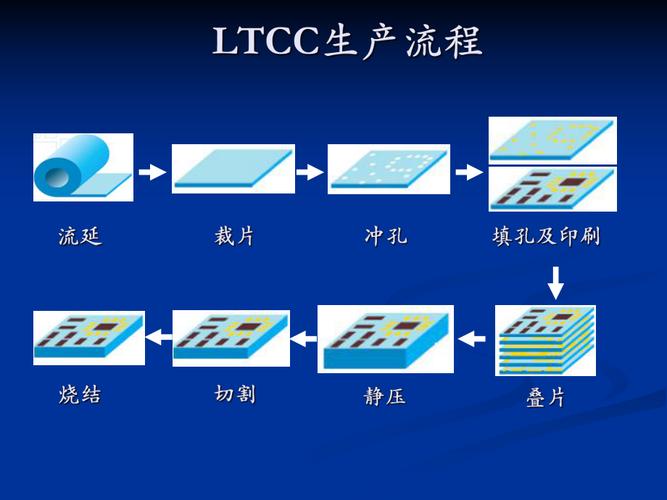

在制造工艺方面,ltcc基板的生产流程复杂且精密,主要包括生瓷带制备、打孔、填孔、导体印刷、叠层、层压、共烧、后处理等步骤,生瓷带制备是基础,通过流延法将陶瓷浆料制成厚度均匀(通常为5-50μm)的柔性生瓷带,并经过干燥、切割形成标准尺寸的生瓷片,接下来是打孔工艺,采用机械钻孔或激光打孔技术在生瓷带上形成通孔或盲孔,用于层间互连,填孔工艺则使用导电浆料填充孔洞,确保层间电气连接的可靠性,导体印刷通常采用丝网印刷或精密漏印技术,将银、铜等导体浆料印刷在生瓷带上,形成电路图形,叠层过程是将印刷好电路的生瓷片按照设计顺序精确叠合,并通过层压机在一定温度和压力下形成致密的多层结构,共烧是ltcc技术的核心步骤,叠层后的生坯在多温区烧结炉中缓慢升温至烧结温度,保温一定时间后冷却,此时陶瓷基体与金属导体同时烧结成型,形成三维电路基板,后处理包括切割、倒角、清洗、镀金等工序,最终完成基板的制造。

ltcc基板制造技术面临的主要挑战包括材料匹配性、尺寸精度控制和缺陷控制,由于陶瓷基体与金属导体的烧结收缩率存在差异,若材料选择不当或工艺参数控制不严,易导致分层、翘曲、裂纹等缺陷,随着电子设备向高频化、小型化发展,ltcc基线的线宽/线间距不断缩小(目前已达到20μm以下),对打孔精度、印刷精度和叠层对位精度提出了更高要求,为解决这些问题,行业内通过优化材料配方(如开发超低温烧结陶瓷材料)、改进工艺设备(如采用高精度激光打孔系统和自动叠层设备)以及引入在线检测技术(如X射线层析成像)来提升产品质量。

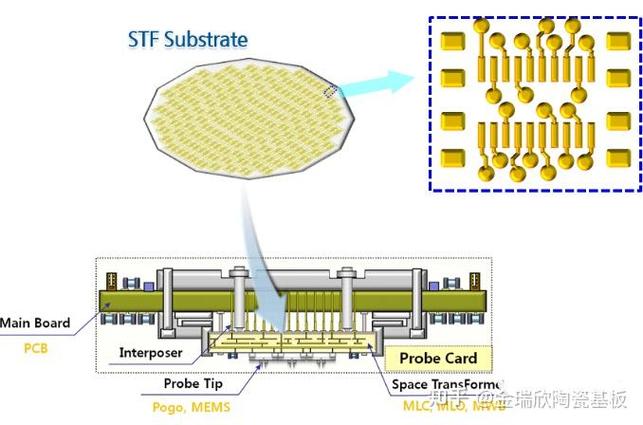

ltcc基板制造技术的应用领域广泛,在5G通信中,ltcc基板用于制造滤波器、天线开关模块等高频器件,满足毫米波频段的低损耗要求;在汽车电子中,ltcc基板因其高可靠性被用于发动机控制单元(ECU)、高级驾驶辅助系统(ADAS)等模块;在航空航天领域,ltcc基板的高散热性和耐高温性能使其适用于雷达系统、卫星通信等设备,ltcc技术还可用于制造MEMS传感器、功率模块等,展现了强大的技术潜力。

相关问答FAQs:

-

问:ltcc基板与高温共烧陶瓷(htcc)基板的主要区别是什么?

答:ltcc与htcc的主要区别在于烧结温度和材料体系,ltcc采用低温烧结陶瓷(如玻璃陶瓷)与银、铜等金属导体,烧结温度通常低于900℃,可实现高密度细线电路;而htcc采用氧化铝等高温陶瓷(烧结温度高于1500℃)与钨、钼等难熔金属,无法实现细线印刷,且介电性能较差,ltcc更适合高频、小型化应用,而htcc多用于大功率、高温环境。 -

问:ltcc基板制造过程中如何避免分层和翘曲缺陷?

答:避免分层和翘曲的关键在于材料匹配和工艺控制,需确保陶瓷基体与金属导体的烧结收缩率一致,可通过调整陶瓷配方中的玻璃含量或采用活性金属法实现;优化层压工艺,控制升温速率和压力分布,避免应力集中;共烧过程中采用多温区精确控温,设置合理的保温曲线,减少热应力,生瓷带的储存环境需控制温湿度,避免吸湿导致的变形。