RFID芯片制作技术是现代物联网和智能识别领域的核心支撑,其融合了微电子、材料科学、半导体工艺等多学科前沿技术,涉及从设计到封装的全流程复杂工艺,以下从技术原理、关键工艺环节、核心材料、应用挑战及发展趋势等方面展开详细阐述。

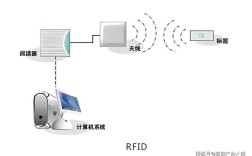

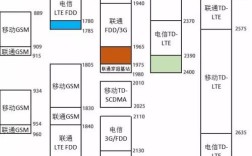

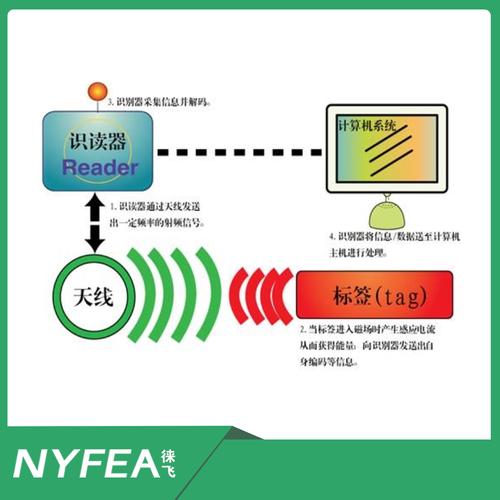

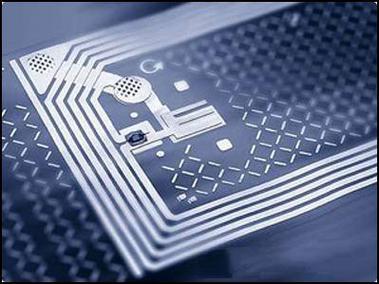

RFID(射频识别)芯片通过无线射频信号实现非接触式数据读写,根据工作频率可分为低频(LF,125-134kHz)、高频(HF,13.56MHz)、超高频(UHF,860-960MHz)和微波(2.45GHz/5.8GHz)等类型,不同频段的芯片在结构设计和制造工艺上存在显著差异,从技术本质看,RFID芯片制作的核心在于将微型天线与集成电路芯片(含调制解调器、存储单元、控制模块等)集成,并通过封装工艺形成可独立工作的标签,其中集成电路的制造是技术难点,直接决定芯片的性能、成本和应用场景。

RFID芯片制作的核心工艺流程

RFID芯片的制作流程可分为集成电路设计、晶圆制造、芯片切割、天线制作与集成、封装测试五大环节,每个环节均需精密控制以确保最终产品的可靠性和一致性。

集成电路设计

RFID芯片的设计需兼顾功耗、成本和功能需求,低频/高频芯片多采用CMOS工艺,结构相对简单,主要包括射频前端(负责信号接收与发射)、逻辑控制单元(协议处理)、存储器(EEPROM或FRAM,用于存储标识数据)三部分;超高频/微波芯片则需集成更复杂的阻抗匹配电路和调制解调模块,以适应远距离通信需求,设计阶段需通过EDA工具进行电路仿真、版图设计和验证,重点解决天线与芯片的阻抗匹配问题(通常要求芯片输入阻抗为50Ω或特定值),以确保能量传输效率,无源RFID芯片需通过整流电路将射频信号转化为直流电源,因此低功耗设计是关键,需采用亚阈值电压技术和动态功耗管理策略。

晶圆制造

晶圆制造是将设计好的电路图案通过半导体工艺转移到硅片上的过程,主要包含以下步骤:

- 硅片准备:采用高纯度单晶硅(纯度99.9999999%以上)作为基底,通过切割、抛光形成直径150mm(6英寸)或300mm(12英寸)的晶圆。

- 薄膜沉积:通过化学气相沉积(CVD)或物理气相沉积(PVD)在硅片上生长氧化硅(SiO₂)、氮化硅(Si₃N₄)等绝缘层,以及多晶硅、金属(铝、铜)等导电层,形成电路互连结构。

- 光刻与刻蚀:光刻胶涂覆后,通过紫外光或电子束曝光将电路图案转移到晶圆上,再利用干法刻蚀(等离子体刻蚀)或湿法刻蚀(化学腐蚀)去除多余材料,形成晶体管、电容等元器件。

- 离子注入:通过注入硼、磷等杂质元素调节硅片的导电类型,形成PN结和MOS管的沟道区域,决定器件的电学特性。

- 退火与清洗:高温退火修复离子注入引起的晶格损伤,化学清洗去除工艺残留物,确保晶圆表面洁净。

晶圆制造完成后,需通过探针测试检测每个芯片的电学性能(如工作电压、电流、存储功能等),不合格芯片会被标记为“坏芯”(Die)。

芯片切割

将测试合格的晶圆通过精密锯片(激光切割或钻石刀切割)分割为单个芯片(通常尺寸为0.4mm×0.4mm至1mm×1mm),切割过程中需控制切割深度和冷却,避免芯片边缘损伤或污染,切割后的芯片需通过超声清洗去除切割残留物,并分类存储于载带中,供后续集成使用。

天线制作与集成

天线是RFID标签与读写器通信的桥梁,其材料、形状和尺寸直接影响标签的读取距离和方向性,常见天线制作技术包括:

- 蚀刻天线:在铜箔或铝箔上通过光刻和刻蚀工艺形成特定图案(如偶极子、微带天线),适用于大批量生产,但成本较高,灵活性较差。

- 印刷天线:采用丝网印刷、凹版印刷或喷墨印刷技术,将银浆、铜浆或导电油墨印刷在柔性基材(如PET、PI)上,具有成本低、基材适应性广的优势,广泛应用于柔性标签。

- 激光直接成型(LDS):在添加特殊激光敏化剂的塑料基材上,通过激光扫描激活区域,化学沉积金属形成天线,可实现三维立体天线设计,适合复杂形状标签。

天线与芯片的集成方式分为“倒装焊”和“绑定”两种:倒装焊通过焊凸(如锡凸点)将芯片正面与天线直接连接,具有寄生电感小、散热好的优点,适用于高频/超高频芯片;绑定则采用金线或铜线将芯片焊盘与天线连接,工艺简单,成本低,但可靠性略逊于倒装焊,集成后需通过射频测试,确保标签在目标频段内的阻抗匹配和通信性能。

封装测试

封装是保护芯片免受环境(湿气、机械应力等)影响的关键环节,根据应用场景可分为:

- 干式封装:芯片与天线集成后,仅覆盖一层薄的保护膜(如聚酰亚胺),标签厚度薄(<0.1mm),柔性佳,适用于衣物标签、图书管理等。

- 注塑封装:将集成后的芯片和天线嵌入塑料(如ABS、PC)或陶瓷基材中,通过模压成型形成硬质标签,耐冲击性强,适用于物流托盘、工业资产追踪。

- 异构集成封装:将RFID芯片与传感器、电池等器件集成于同一封装内,实现“智能标签”功能(如温度监测、定位),是未来高端应用的发展方向。

封装完成后,需通过性能测试(如读取距离、读写次数、工作温度范围)和环境可靠性测试(高低温循环、湿热老化、振动测试),确保标签在实际应用中的稳定性。

核心材料与技术挑战

RFID芯片的性能和成本受材料与工艺的双重制约,核心材料包括:

- 硅片:主流为8英寸(200mm)和12英寸(300mm)晶圆,12英寸晶圆因单片成本更低、生产效率更高,已成为超高频芯片制造的主流。

- 导电材料:天线材料以铜(成本低)和银(导电性好)为主,芯片互连线早期采用铝,现逐步被铜替代以降低电阻;先进工艺中引入钴、钌等阻挡层材料,防止铜原子扩散。

- 封装材料:基材包括PET(柔性)、PCB(硬质)、陶瓷(高温),粘接胶需具备低介电常数和高粘接强度,保护膜多采用聚对二甲苯(Parylene),具有优异的绝缘性和防潮性。

技术挑战主要体现在:

- 成本控制:无源RFID标签单价需低于0.1美元才能大规模普及,需通过晶圆大尺寸化(18英寸晶圆研发中)、高集成度设计(如模拟前端与存储器单片集成)和简化封装工艺实现。

- 功耗优化:无源标签依赖读写器供电,需提升整流效率(当前最高约60%)和低压启动技术(目标<0.5V),以支持更远距离通信。

- 柔性化与耐久性:柔性标签需解决基材与芯片的热膨胀系数不匹配问题,通过应力缓冲层和柔性封装材料,确保在弯折(半径<1mm)、拉伸等条件下的可靠性。

- 隐私与安全:需开发加密算法(如AES-128)和防冲突协议,防止标签信息被非法读取或克隆,尤其适用于支付、身份认证等场景。

发展趋势

- 工艺创新:采用FinFET(鳍式场效应晶体管)或GAA(环绕栅极)架构提升芯片性能,引入3D集成技术(如TSV硅通孔)实现芯片与天线的三维堆叠,减小标签尺寸。

- 新材料应用:石墨烯、碳纳米管等纳米材料因导电性好、柔性强,有望替代传统金属天线;生物可降解材料(如纸质基材、PLA塑料)推动环保标签发展。

- 多功能集成:结合传感器(温湿度、压力、气体)、显示(电子纸)和能量收集(光能、动能)技术,实现“感知-通信-显示”一体化智能标签,应用于智慧物流、医疗监测等领域。

- AI赋能:通过机器学习算法优化标签读写协议,提升多标签识别效率(当前UHF标签单次读取速率可达1000个/秒),并实现环境自适应通信。

相关问答FAQs

Q1:RFID芯片的读取距离与哪些因素相关?

A:读取距离主要取决于芯片灵敏度、天线增益、读写器发射功率及工作环境,芯片灵敏度越高(如-20dBm),接收微弱信号能力越强;天线增益越高(如8dBi),方向性越好,但需避免过高的旁瓣干扰;读写器功率需符合当地无线电 regulations(如EIRP≤4W in UHF);环境中的金属物会反射电磁波导致信号衰减,液体物则会吸收信号,需通过天线设计和芯片抗干扰技术(如自适应匹配电路)优化性能。

Q2:无源RFID芯片如何实现能量供应?

A:无源芯片通过电磁感应耦合或电磁波反向散射原理获取能量,当读写器发射射频信号时,标签天线接收电磁波并转化为交流电流,经整流桥(通常采用肖特基二极管)转换为直流电,为芯片供电;标签通过改变天线阻抗(负载调制)反射读写器信号,实现数据回传,为提升能量传输效率,需优化天线与芯片的阻抗匹配(通常通过匹配网络实现),并采用高Q值天线(品质因数>30)以增强电磁波捕获能力。