380伏电磁灶维修技术涉及电路分析、故障诊断与元件更换等多个环节,需结合电气原理与实操经验逐步排查,以下从常见故障类型、维修流程、关键部件检测及安全规范等方面展开说明。

常见故障与初步排查

380伏电磁灶多用于工业或商用场景,功率较大,故障发生率相对较高,常见现象包括无法启动、加热异常、报警停机、漏电等,初步排查需先确认外部条件:输入电压是否稳定在380伏±10%,三相电相序是否正确(部分机型对相序敏感),电源线及插头是否松动,若外部正常,再进入内部检测。

故障现象与可能原因对应表: | 故障现象 | 可能原因 | |------------------|--------------------------------------------------------------------------| | 完全无反应 | 熔断器熔断、电源板损坏、控制芯片故障 | | 加热功率不足 | IGBT模块性能下降、谐振电容失效、电流检测电路异常 | | 频繁报警停机 | 温度传感器开路/短路、锅具检测失败、电压过高/过低保护触发 | | 漏电 | 滤波电容击穿、电源线绝缘破损、接地线脱落 |

核心部件检测与维修流程

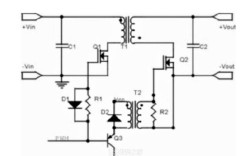

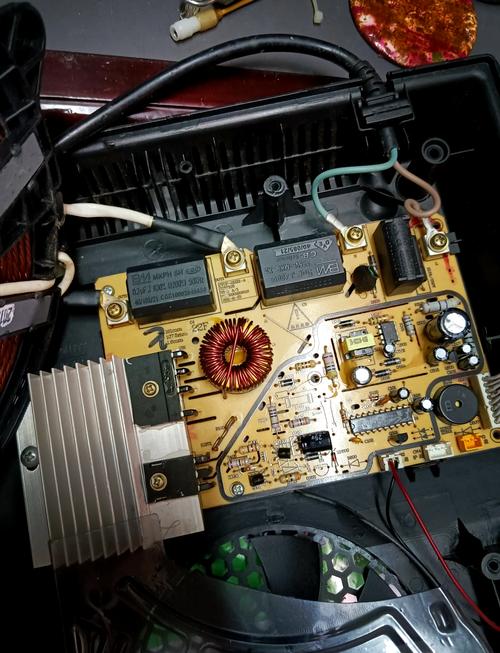

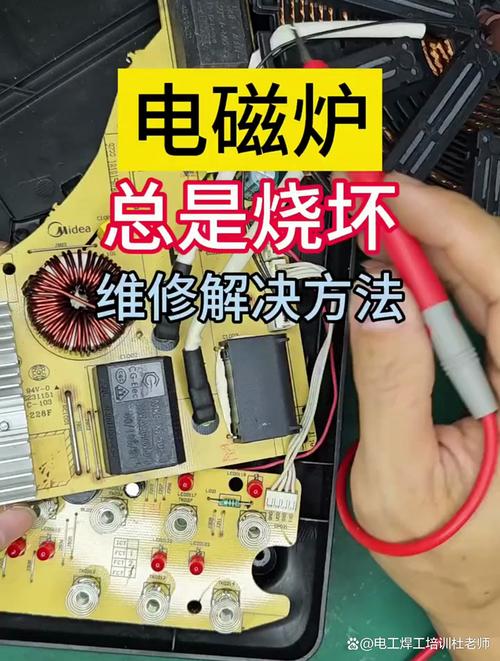

电源板检修

电源板是电磁灶的“供电中枢”,需重点检测输入端的三相整流桥、滤波电容及PFC电路(若配备),使用万用表二极管档测量整流桥正反向阻值,若某臂阻值接近0Ω或无穷大,则需更换同型号整流桥,滤波电容(通常为多个并联电解电容)需检查是否鼓包、漏液,用电容表测容量是否偏差超过20%,PFC电路中的电感、开关管(如MOSFET)若损坏,会导致输入功率异常,需仔细排查。

IGBT模块与驱动电路

IGBT模块是加热核心元件,易因过流、过压击穿,检测时需拆下模块,用万用表“蜂鸣档”测量C、E极间二极管特性:正向导通(压降0.5-0.7V),反向截止(阻值无穷大),若短路或击穿,需更换同型号模块(注意耐压电流参数匹配),驱动电路需用示波器观察PWM信号是否正常,驱动电压是否为12-18V,若驱动波形缺失或畸变,检查驱动IC(如UC3842)及周边电阻、电容是否损坏。

控制系统故障

控制系统包括MCU、按键板、显示板等,若出现按键无响应、显示乱码,需先检查MCU工作电压(通常为5V)是否稳定,晶振是否起振(用示波器测频率,常见为4-12MHz),锅具检测电路(通过线圈盘底部磁感应元件)故障会导致无法启动,需检测感应线圈阻值是否正常(一般为几十至几百欧姆),相关电容是否失效。

散热与保护装置

380伏电磁灶功率大,散热不良易引发过热保护,需检查风机是否运转,风道是否堵塞,热敏电阻(NTC)是否开路,若风机不转,测量风机两端电压(通常为12V/24V),若无电压则检查风机驱动电路,若电压正常则更换风机。

维修安全规范

- 断电操作:维修前务必切断总电源,用验电笔确认滤波电容放电(大电容需用假负载短接放电,避免残留电压击穿元件)。

- 元件替换:更换元件需选用原型号或参数兼容型号,尤其是IGBT、整流桥等高压元件,耐压值必须高于原机型设计值。

- 绝缘防护:焊接时避免锡渣造成线路间短路,高压线(如L、N、P端)需套绝缘管,防止爬电。

- 负载测试:维修后需先接入假负载(如功率灯泡)测试电压是否稳定,再接入正常锅具试运行,避免二次损坏。

相关问答FAQs

Q1:380伏电磁灶开机后立即跳闸,可能是什么原因?

A:立即跳闸通常 indicates 严重短路故障,需重点检查:①电源输入端是否因进水或异物导致三相短路;②整流桥或IGBT模块击穿,用万用表测量其C、E极或正负极间是否短路;③滤波电容是否击穿(表现为两端阻值接近0Ω),若以上均正常,需检查PFC电路开关管是否对地短路。

Q2:电磁灶加热时发出“嗡嗡”异响,如何解决?

A:异响多因谐振电容失效或线圈盘变形导致,首先断电拆下线圈盘,检查底部磁片是否松动或破损;然后用万用表测谐振电容(通常为0.3-0.8μF/1200V左右)容量,若容量下降或漏电,需更换同规格电容;若电容正常,可能是线圈盘漆包线松动,需重新固定或更换线圈盘。