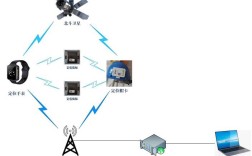

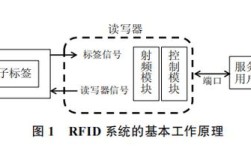

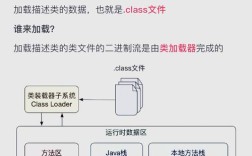

德国工业4.0作为国家战略,其核心是通过信息物理系统(CPS)将生产中的机器、物料和信息系统深度融合,实现智能制造的全面升级,这一战略依托物联网(IoT)、大数据、人工智能(AI)、5G通信等关键技术,推动制造业从传统生产模式向数字化、网络化、智能化转型,在技术架构上,工业4.0分为三个层次:感知层、网络层和应用层,感知层通过传感器、RFID标签等设备实时采集生产数据,如设备温度、物料位置、产品参数等;网络层利用工业以太网、5G、TSN(时间敏感网络)等技术实现低延迟、高可靠的数据传输;应用层则通过MES(制造执行系统)、ERP(企业资源计划)等软件平台进行数据分析、决策优化和流程控制,最终实现柔性生产、个性化定制和资源高效配置。

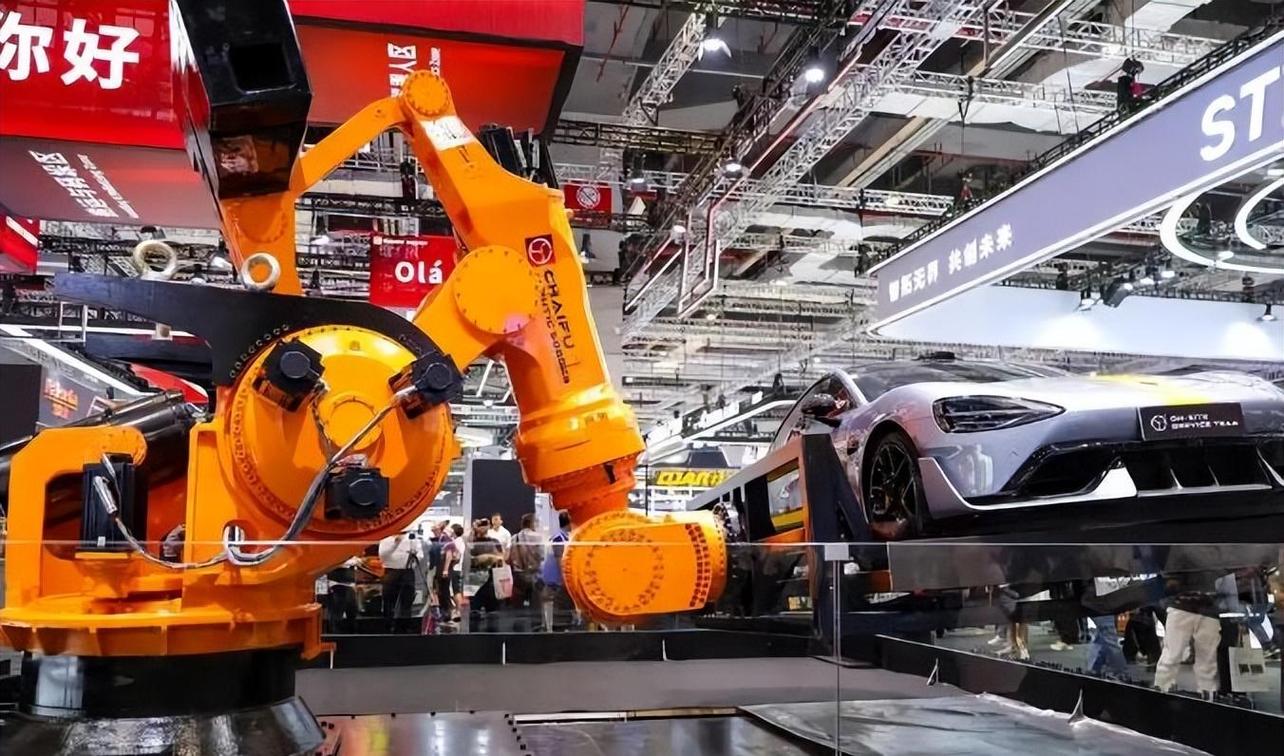

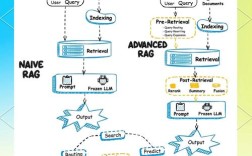

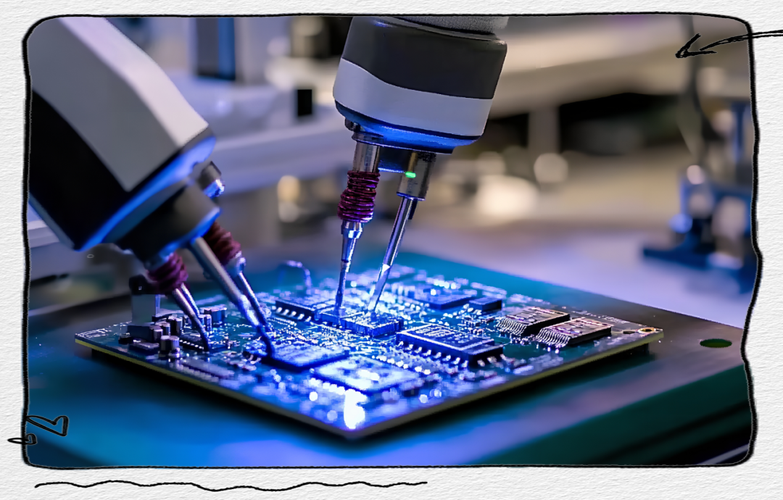

关键技术中,物联网平台是工业4.0的“神经中枢”,例如西门子的MindSphere和博世的IoT Suite,能够连接数百万台设备,实现设备状态监控和预测性维护,人工智能技术则通过机器学习算法分析生产数据,优化工艺参数,如宝马集团利用AI视觉检测系统,将零部件缺陷识别率提升至99.5%,数字孪生(Digital Twin)技术通过构建物理实体的虚拟模型,实现全生命周期的模拟与优化,如西门子为安贝格电子工厂打造的数字孪生体,使生产效率提升20%,能源消耗降低15%,工业机器人与协作机器人的普及也是重要特征,库卡(KUKA)的轻型协作机器人可与人协同作业,适应小批量、多品种的生产需求。

在应用场景方面,汽车制造业是工业4.0的典型实践领域,大众集团沃尔夫斯堡工厂通过工业4.0改造,实现了生产线自动切换不同车型,切换时间从传统模式的8小时缩短至45分钟,在航空航天领域,空客利用增材制造(3D打印)技术生产金属零部件,将零件数量从原来的20个减少至1个,重量降低30%,中小企业同样受益于工业4.0,德国中小企业Miba公司通过引入智能传感器和数据分析系统,使设备故障停机时间减少40%,订单交付周期缩短25%。

工业4.0的推进也面临挑战,首先是数据安全风险,随着设备联网率提升,工业控制系统成为网络攻击的目标,2025年德国制造业因网络攻击造成的损失超过12亿欧元,其次是技术整合难度,传统工厂的设备与新技术系统兼容性差,平均改造周期需2-3年,高端人才短缺制约发展,德国工业4.0相关岗位空缺率长期保持在15%以上。

相关问答FAQs

Q1:德国工业4.0与中国智能制造2025的主要区别是什么?

A1:德国工业4.0侧重于“自下而上”的技术驱动,以企业为主体,通过CPS技术实现生产系统的智能化升级;而中国智能制造2025更强调“顶层设计”与“产业政策引导”,结合国家战略推动重点领域突破,如高端数控机床、工业机器人等,德国工业4.0注重中小企业数字化改造,中国则更倾向于大型龙头企业示范带动。

Q2:中小企业如何低成本推进工业4.0转型?

A2:中小企业可采取分阶段实施策略:首先部署基础物联网设备(如低成本传感器、边缘计算网关),实现关键设备数据采集;其次利用云平台(如AWS IoT、阿里云工业平台)进行数据分析,避免自建数据中心的高成本;最后通过模块化软件(如开源MES系统)逐步优化生产流程,政府补贴和工业4.0咨询机构(如德国弗劳恩霍夫研究所)的技术支持也可降低转型门槛。