第一部分:维修前的准备工作

在开始任何维修工作之前,做好充分的准备可以事半功倍,并确保人身和设备安全。

-

安全第一

- 断电:在进行任何硬件检查或插拔操作前,必须切断系统总电源(CNC和驱动器),并等待至少5-10分钟,让电容充分放电。

- 上电自检:系统上电时,观察有无异常声响、冒烟、焦糊味。

- 急停:熟悉机床的急停按钮位置,遇到紧急情况立即按下。

-

工具与资料

- 工具:万用表(必备,建议带二极管档和电容档)、螺丝刀套装、尖嘴钳、电烙铁(带防静电)、示波器(高级维修必备)、手电筒。

- 资料:

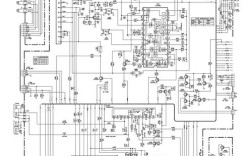

- 机床电气原理图:最重要的资料,是故障排查的“地图”。

- 802S系统操作与编程手册。

- 802S系统诊断手册。

- PLC程序(梯形图 LAD 或语句表 STL)。

- 驱动器(如6SC61)相关手册。

-

了解系统基本构成 一个典型的802S系统由以下几部分组成:

- CNC控制单元:核心部分,包含CPU、存储器、轴控制接口等。

- 操作面板:包括机床控制面板和系统面板(NC键盘、显示器)。

- PLC输入/输出模块:连接机床强电和传感器。

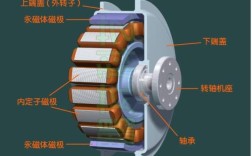

- 进给驱动单元:如6SC61系列,控制X/Z轴伺服电机。

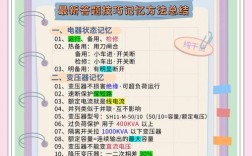

- 主轴变频器/伺服驱动器:控制主轴电机。

- 电机:伺服电机(进给)和主轴电机。

- 位置检测元件:伺服电机上的编码器。

第二部分:常见故障分类与诊断思路

故障通常可以归为以下几大类,应遵循“先外后内、先机械后电气、先简单后复杂”的原则进行排查。

A. 系统无法启动(上电后无任何反应)

- 现象:按下电源按钮,系统面板、驱动器均无任何显示。

- 检查流程:

- 检查外部电源:使用万用表检查机床总电源开关、空气开关是否跳闸,测量输入电压是否正常(通常为AC 380V或AC 220V)。

- 检查系统供电:检查给CNC控制单元和I/O模块供电的24V直流电源(电源模块)是否正常工作,这是最常见的故障点!

- 检查电源模块的输入保险丝是否熔断。

- 检查电源模块的输出电压是否为稳定的24V DC。

- 检查24V电源的“+”和“COM”(0V)端子是否短路,短路会导致电源保护不工作。

- 检查急停回路:检查急停按钮是否被按下或损坏,急停回路通常是串联的,任何一个急停动作都会切断系统使能。

- 检查CNC单元本身:如果以上都正常,可能是CNC控制单元硬件损坏,但这种情况相对少见。

B. 系统启动后报警

这是最常见的故障类型,报警信息是诊断的关键。

-

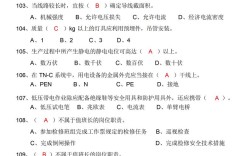

硬件报警(红色报警)

- 电池电压报警:

BAT1或BATF。- 原因:系统主板上的备用电池电压过低。

- 处理:更换电池。注意:必须在系统通电状态下更换,否则会丢失NC参数和PLC程序,更换后需重新设置参数。

- PLC停止报警:

PLC STOP。- 原因:PLC程序运行出错或硬件I/O问题导致PLC停止。

- 处理:

- 检查PLC程序是否有语法错误。

- 检查PLC的硬件状态(如CPU灯是否正常)。

- 检查PLC输入/输出模块是否正常工作。

- 查看PLC诊断缓冲区中的具体错误信息。

- 坐标轴硬件报警:

X Axis/Y/Z Hardware Fault等。- 原因:伺服驱动器故障、电机编码器故障、驱动器到CNC的反馈线断路或短路。

- 处理:

- 检查驱动器本身是否有报警灯亮起。

- 检查驱动器与电机编码器之间的连接电缆是否牢固、有无破损。

- 检查驱动器到CNC的反馈电缆(通常为X101或X111接口)。

- 在诊断界面查看伺服驱动的状态字和报警代码。

- 电池电压报警:

-

软件报警(黄色报警)

- 坐标轴超程:

X/Y/Z Axis Overtravel。- 原因:软件限位开关被触发,或硬件限位开关损坏/接线错误。

- 处理:

- 首先按下复位键,看是否能解除,如果解除,可能是误触发。

- 如果无法解除,检查PLC程序中与限位相关的输入点(如I0.0, I0.1等)状态是否为“1”。

- 手动操作该轴,观察是哪个限位开关动作,并检查其机械安装和电气连接。

- 坐标轴找不到参考点:

Reference point not found。- 原因:回零方式设置错误、减速挡块信号问题、编码器脏污或损坏。

- 处理:

- 检查系统参数中回零方式(如“有挡块+减速开关”)、回零方向、回零速度等设置是否正确。

- 检查减速挡块上的磁性开关(或接近开关)是否工作正常(用万用表测量其通断)。

- 检查编码器反馈线是否正常。

- 主轴报警:

Spindle Alarm。- 原因:变频器/伺服驱动器报警、主轴过载、主轴编码器信号丢失。

- 处理:查看主轴驱动器本身的报警代码,根据代码提示处理,检查主轴电机温度是否过高。

- 坐标轴超程:

C. 系统能启动,但部分功能失效

- 现象:系统无报警,但某个轴不动作、主轴不转、刀架不转等。

- 诊断思路:这通常是PLC侧的问题,因为NC只负责发出指令,而PLC负责执行和监控。

- 利用PLC诊断功能:

- 检查输入点:在PLC的“输入”监控界面下,手动操作相应部件(如按下按钮、移动挡块),观察对应的输入点状态是否变化,如果不变,说明是传感器或线路问题。

- 检查输出点:在PLC的“输出”监控界面下,执行相应指令(如按下“点动”按钮),观察对应的输出点是否变为“1”,如果变了,但设备不动作,说明是接触器、继电器或电机问题。

- 经典案例:

- “点动”无效:检查PLC程序中与“点动”相关的条件是否满足(如润滑压力已建立、急停未按下等),检查点动按钮输入点、输出点及中间继电器。

- 刀架不转:检查PLC程序中换刀逻辑,检查刀架电机正反转接触器、霍尔传感器输入信号。

- 利用PLC诊断功能:

第三部分:维修实例分析

实例1:上电后出现“PLC STOP”报警

- 观察:系统上电,所有灯不亮,屏幕显示“PLC STOP”。

- 分析:PLC程序无法正常运行或硬件I/O故障导致CPU停止。

- 排查:

- 检查PLC CPU模块上的指示灯,通常RUN灯不亮,FAULT灯亮。

- 查看PLC诊断缓冲区(通过系统面板的“诊断”->“PLC诊断”),可能提示某个输入/输出模块故障。

- 使用万用表检查PLC的24V供电是否正常。

- 逐一断开PLC的输入/输出模块的电源线,看能否恢复,如果断开某个模块后PLC能启动,则说明是该模块或其外接线路有短路问题。

- 解决:最终发现是其中一个接近开关的线路因油污导致短路,损坏了PLC的输入模块,更换输入模块并修复线路后,故障排除。

实例2:Z轴回零时找不到参考点

- 观察:机床其他功能正常,执行“回零”指令,Z轴快速向参考点方向移动,经过减速挡块后速度变慢,但最终超程报警。

- 分析:减速挡块信号已发出,但系统未收到零脉冲信号(通常来自编码器)。

- 排查:

- 检查参数设置:确认回零方式为“有挡块+减速开关”,减速速度、搜索速度、零脉冲偏移量等参数是否正确。

- 检查硬件:检查Z轴减速挡块上的磁性开关,用一块铁片靠近,测量其输出信号是否正常通断。

- 检查编码器:在诊断界面监控Z轴的实际位置反馈值,在手动模式下移动Z轴,观察反馈值是否变化,如果无变化,说明编码器或反馈线有问题,如果反馈值变化正常,但回零时无法捕捉到零脉冲,可能是编码器脏污或损坏。

- 解决:经过检查,磁性开关和反馈信号都正常,最终原因是编码器因切削液进入而受潮,导致零脉冲信号不稳定,清洁并烘干编码器后,故障消失。

第四部分:预防性维护

“治未病”比“治病”更重要,良好的维护可以大大减少故障发生率。

-

定期清洁:

- 电气柜:定期用干燥的压缩空气吹扫电气柜内的灰尘,特别是散热风扇、CNC单元和驱动器表面,保持柜内干燥、通风。

- 操作面板:保持面板清洁,防止油污、冷却液进入按键缝隙。

- 传感器和编码器:保持传感器和编码器插头、连接器的清洁和干燥,防止油污和切削液侵入。

-

检查连接:

定期检查所有电气连接端子,特别是功率端子(如驱动器、接触器)和信号端子(如编码器、限位开关),确保它们紧固无松动。

-

备件管理:

对于关键易损件,如保险丝、继电器、电池、风扇等,应准备一些常用备件,以便在故障时能快速更换。

-

数据备份:

- 定期备份:定期将802S系统的NC参数、PLC程序、刀具参数、零点偏置等数据备份到U盘或电脑中,这是最重要的预防性措施!一旦主板损坏,有备份可以快速恢复机床功能。

-

规范操作:

对操作人员进行培训,要求他们严格按照规程操作机床,避免误操作导致报警或损坏。

维修西门子802S系统,核心在于逻辑思维和资料运用。

- 报警信息是最好的向导:学会看懂报警代码,并知道去哪里查找原因。

- PLC诊断是利器:对于无报警的功能性故障,PLC诊断是定位问题的最有效手段。

- 原理图是基础:没有电气原理图,维修就如同盲人摸象。

- 经验是积累:多看、多修、多总结,维修水平才能不断提高。

希望这份指南能对您有所帮助!