按检测原理和基本物理方法分类(最常用)

这是最核心、最基础也是最广泛的分类方法,它根据所利用的物理原理,将NDT技术分为六大基本方法,这种分类方法在学术界和工业界被广泛接受。

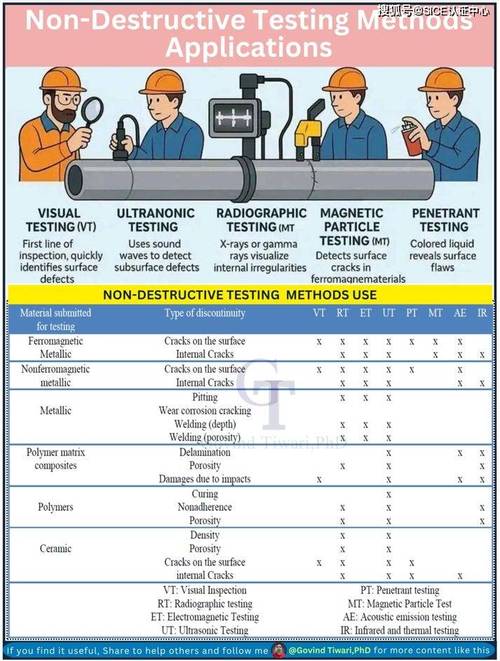

射线检测

- 基本原理:利用X射线或γ射线等高能量电离辐射穿透工件,由于工件不同部位对射线的吸收(衰减)程度不同,导致穿过工件后的射线强度不均,从而在胶片或数字探测器上形成内部缺陷的影像。

- 主要检测对象:内部体积型缺陷,如气孔、夹渣、未焊透、缩孔等,特别适合检测铸件、焊缝等。

- 优点:检测结果直观(像X光片),能永久保存,对体积型缺陷敏感。

- 缺点:对人体有害,需要防护;对与射线束方向平行的面状缺陷(如裂纹)不敏感;成本较高;检测速度相对较慢。

超声检测

- 基本原理:利用高频声波(超声波)在材料中传播,当遇到不同介质(如缺陷)的界面时,会发生反射、折射和散射,通过接收和分析反射回波的时间和强度,来判断缺陷的位置、大小和性质。

- 主要检测对象:内部缺陷,尤其是裂纹、未熔合、分层等面状缺陷,适用于金属、非金属材料。

- 优点:检测厚度大,穿透能力强;对面积型缺陷非常敏感;检测速度快,成本低,对人体无害。

- 缺点:结果不直观,依赖于操作人员的经验进行判断;对工件表面粗糙度有一定要求;需要耦合剂(如水、油);难以判断缺陷的性质(是裂纹还是气孔)。

磁粉检测

- 基本原理:仅适用于铁磁性材料(如钢铁),对工件进行磁化后,若表面或近表面存在缺陷(如裂纹、折叠),磁力线会发生泄漏,形成泄漏磁场,撒上磁粉后,磁粉会被吸附在泄漏磁场处,从而显示出缺陷的形貌。

- 主要检测对象:铁磁性材料表面和近表面的缺陷,尤其是裂纹。

- 优点:操作简单,检测成本低,结果直观,检测灵敏度极高。

- 缺点:仅限于铁磁性材料;只能检测表面和近表面缺陷;检测后需要退磁。

渗透检测

- 基本原理:利用液体的毛细作用原理,将着色或荧光渗透液涂覆在工件表面,渗透液会渗入表面开口的缺陷中,去除多余渗透液后,再施加显像剂,将缺陷中的渗透液吸附到表面,从而显示出缺陷。

- 主要检测对象:所有非多孔性材料的表面开口缺陷,如裂纹、气孔、疏松等。

- 优点:原理简单,设备成本低,不受材料限制(金属、非金属、磁性、非磁性均可),检测灵敏度极高。

- 缺点:只能检测表面开口缺陷;检测过程多,工序复杂;对工件表面清洁度要求高;污染环境。

涡流检测

- 基本原理:利用电磁感应原理,将通有交流电的线圈靠近导电材料,会在材料中感应出涡流,如果材料存在缺陷或材质、尺寸发生变化,会影响涡流的分布,进而改变检测线圈的阻抗,通过测量阻抗变化来发现缺陷。

- 主要检测对象:导电材料的表面和近表面缺陷,如裂纹、腐蚀减薄等,常用于管材、棒材的在线检测。

- 优点:检测速度快,易于实现自动化;对表面和近表面缺陷敏感;无需耦合剂;可同时测量电导率和磁导率等材料性能。

- 缺点:仅限于导电材料;检测结果受多种因素干扰(材质、尺寸、温度等),需要校准;对深层缺陷不敏感。

目视检测

- 基本原理:这是最基本、最直接的NDT方法,直接用人眼或借助光学仪器(如放大镜、内窥镜、工业相机)对工件表面进行观察,以发现可见的缺陷或不连续性。

- 主要检测对象:表面缺陷,如腐蚀、裂纹、划痕、装配错误等。

- 优点:简单、快速、成本低,是所有其他NDT方法的基础。

- 缺点:只能检测表面缺陷,且对操作人员的视力和经验要求高。

按检测目的和应用分类

这种分类方法更侧重于NDT技术在工业生产中的具体应用场景。

在役检测

- 定义:指设备或结构在服役期间进行的检测,目的是评估其安全状况、预测剩余寿命、预防突发性破坏。

- 应用:桥梁、压力容器、管道、飞机机身、风力发电机叶片等。

- 常用技术:超声测厚、涡流检测、声发射、导波检测、漏磁检测等。

制造过程检测

- 定义:指在产品制造过程中进行的检测,目的是控制质量,及时发现并消除缺陷。

- 应用:铸件、锻件的出厂检验;焊接过程中的实时监控;零部件加工过程中的尺寸和缺陷检查。

- 常用技术:射线检测、超声检测、磁粉检测、渗透检测等。

安装验收检测

- 定义:指设备或结构安装完成后,在投入使用前进行的最终检测,以确保其符合设计和安全标准。

- 应用:大型储罐、长输管道、发电站设备等的安装验收。

- 常用技术:通常结合多种方法,如对焊缝进行100%射线或超声检测。

原材料检测

- 定义:指在原材料采购或投产前进行的检测,目的是确保材料本身的质量符合要求。

- 应用:钢板、钢管、棒材等原材料的入厂检验。

- 常用技术:超声检测、涡流检测、磁粉检测等。

按检测缺陷的位置分类

这是一种非常直观的分类方法,根据缺陷在工件中的深度来划分。

表面检测

- 检测对象:位于工件表面的开口缺陷。

- 常用技术:目视检测、渗透检测、磁粉检测。

近表面检测

- 检测对象:位于工件表面以下,通常在几毫米范围内的缺陷。

- 常用技术:磁粉检测、涡流检测、低频超声检测。

内部检测

- 检测对象:位于工件材料内部的缺陷。

- 常用技术:超声检测、射线检测。

按检测技术的自动化和智能化程度分类

随着科技发展,NDT技术也在不断演进,这种分类方法反映了技术发展的趋势。

手动检测

- 特点:完全由检测人员手持探头或设备进行操作,结果的准确性和重复性高度依赖操作人员的技能和经验。

- 应用:现场检测、复杂形状工件的检测。

- 常用技术:手动超声、手动磁粉/渗透等。

半自动/自动化检测

- 特点:使用机械装置(如扫描架、机器人)按照预设程序移动探头,但数据的分析和判断仍需人工完成。

- 应用:生产线上的大批量、规则形状工件的检测。

- 常用技术:自动超声扫描、自动X射线成像等。

自动检测

- 特点:从扫描、数据采集到分析、评价和报告生成全部由计算机系统自动完成,实现了全流程的无人化。

- 应用:高端制造领域,如航空航天发动机叶片、汽车零部件的在线检测。

- 常用技术:全自动超声C扫描、相控阵超声自动检测等。

智能化检测

- 特点:在自动化的基础上,引入人工智能、机器学习、大数据分析等技术,系统能够自主学习缺陷特征,实现缺陷的智能识别、分类和评级,甚至能预测缺陷的发展趋势。

- 应用:前沿研究领域和高端智能制造。

- 常用技术:AI辅助的超声/射线图像识别、基于大数据的寿命预测等。

| 分类维度 | 主要类别 | 特点 |

|---|---|---|

| 按物理原理 | 射线、超声、磁粉、渗透、涡流、目视 | 最核心、最基础的分类方法,每种技术原理独特。 |

| 按应用目的 | 在役检测、制造检测、验收检测、原材料检测 | 从工业生产流程角度出发,服务于不同阶段的质量控制。 |

| 按缺陷位置 | 表面检测、近表面检测、内部检测 | 直观反映检测技术的适用范围。 |

| 按技术发展 | 手动、半自动、自动、智能化 | 反映了NDT技术从依赖人到依赖设备,再到智能化的演进方向。 |

在实际应用中,这些分类方法不是孤立的,而是相互交叉的,我们可能会说“在役管道的全自动超声检测”,这同时包含了应用目的(在役检测)、物理原理(超声)和技术水平(自动化)等多个维度,选择合适的分类方法取决于我们想要强调的侧重点。