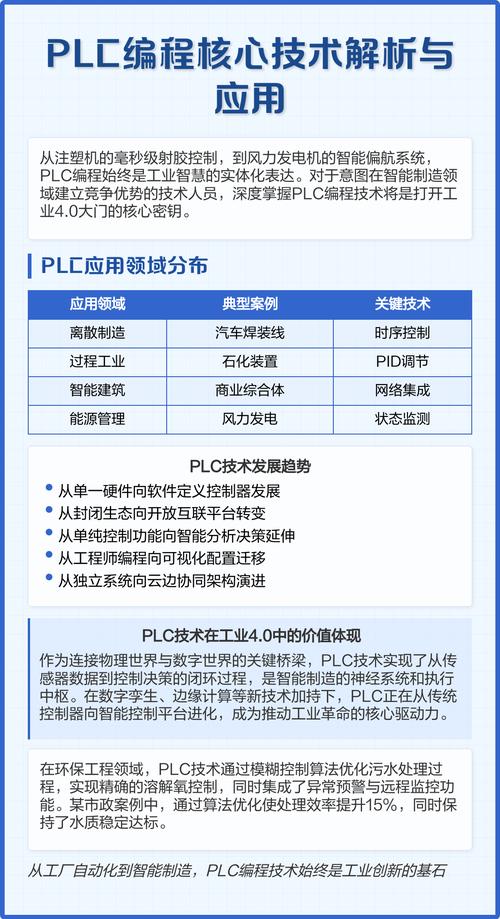

PLC技术的应用价值体现在工业自动化领域的多个维度,其以高可靠性、灵活性和强大的环境适应性,成为现代工业控制的核心技术之一,在制造业中,PLC通过逻辑控制、顺序控制及过程调节等功能,实现了生产线的自动化运行,大幅提升了生产效率,在汽车装配线上,PLC协调机械臂、传送带和检测设备的工作节拍,将人工干预降至最低,同时通过精准控制减少产品次品率,据行业数据显示,采用PLC控制的产线生产效率可提升30%以上,能源消耗降低15%-20%。

在过程控制领域,PLC结合传感器、执行器等设备,实现对温度、压力、流量等参数的实时监控与调节,以化工行业为例,PLC系统可精确控制反应釜内的温度和压力变化,确保生产安全并优化化学反应效率,避免人工操作可能导致的参数波动,PLC的模块化设计使其易于扩展,当产线需要升级或改造时,只需增加相应模块即可实现功能扩展,降低了设备改造成本和停机时间。

安全性是PLC技术的另一重要价值,通过内置的安全逻辑和冗余设计,PLC能在紧急情况下快速切断电源或启动安全保护机制,如在电梯控制中,PLC可实时监测超载、门锁状态等异常,并立即触发制动系统,保障人员安全,在电力行业,PLC用于变电站自动化控制,实现远程监控和故障诊断,将人工巡检的误差率降低至0.1%以下。

PLC还显著提升了工业管理的智能化水平,通过与MES(制造执行系统)、ERP(企业资源计划)系统的数据交互,PLC可将生产数据实时上传至管理平台,帮助企业分析生产瓶颈、优化排产计划,在食品加工行业,PLC记录每批次产品的生产参数和质量数据,实现全程可追溯,满足行业监管要求的同时,也为企业提供了数据支持以改进工艺。

PLC的编程语言(如梯形图、功能块图)简单直观,便于工程技术人员快速掌握和维护,降低了企业对高端技术人才的依赖,其强大的抗电磁干扰能力和宽温工作范围,使其能在恶劣的工业环境中稳定运行,进一步保障了生产的连续性。

| 应用领域 | 核心价值体现 | 典型案例场景 |

|---|---|---|

| 制造业 | 提升生产效率、降低次品率、实现柔性生产 | 汽车焊接线的多机器人协同控制,生产节拍缩短至30秒/台 |

| 过程控制 | 精准调节工艺参数、保障生产安全、优化资源利用 | 化工厂反应釜的温度压力闭环控制,产品合格率提升至99.5% |

| 安全管理 | 快速响应异常、降低人工操作风险、保障人员设备安全 | 起重机的超载保护与防碰撞系统,事故率下降80% |

| 智能制造 | 数据集成与分析、实现生产全流程追溯、支持决策优化 | 食品包装线的生产数据实时上传,质量追溯时间从小时级缩短至分钟级 |

相关问答FAQs

Q1:PLC与传统继电器控制系统相比有哪些优势?

A1:PLC采用软件编程替代继电器的硬件接线,控制逻辑修改只需调整程序,无需改动物理线路,大幅提升了灵活性;PLC无触点控制,避免了继电器触点的机械磨损和接触不良问题,故障率降低90%以上;PLC具备自诊断功能,可快速定位故障点,维护效率显著提升,且支持通信功能,便于实现远程监控和系统集成,而传统继电器系统仅能实现简单逻辑控制,扩展性差。

Q2:PLC技术在工业物联网(IIoT)中扮演什么角色?

A2:PLC作为工业现场的“神经末梢”,通过内置的通信接口(如Profinet、Modbus等)连接传感器、执行器及上层网络,实时采集设备运行数据并上传至IIoT平台;PLC接收来自云端的分析指令,实现对生产过程的动态调整,例如根据订单需求自动切换产线模式;PLC的边缘计算能力可对本地数据进行初步处理,减少网络传输压力,确保控制指令的实时性,是IIoT实现“设备互联-数据采集-智能决策”闭环的关键环节。