维修电工中级实训台是用于培养和考核维修电工中级技能的重要教学设备,其设计融合了电力拖动、电气控制、PLC技术、变频调速等多种工业电气控制技术,旨在通过模拟真实工业场景,让学员掌握电气线路的安装、调试、故障诊断与维修技能,实训台的原理可从系统架构、功能模块、控制逻辑及安全保护等方面进行详细解析。

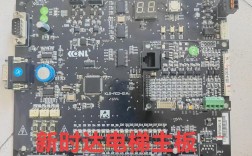

从系统架构来看,维修电工中级实训台通常以模块化设计为核心,主要由电源模块、主控制模块、负载模块、故障模拟模块、PLC模块、变频器模块及人机交互模块等组成,电源模块为整个系统提供稳定的交流电源(通常为三相380V和单相220V)及直流电源(如24VDC),满足不同控制电路和执行元件的供电需求;主控制模块以继电器-接触器控制系统为基础,通过按钮、开关、接触器、热继电器等元件实现电机的启停、正反转、星三角降压启动等基本控制功能;负载模块通常由三相异步电机、直流电机、电磁阀等模拟工业负载组成,用于验证控制电路的实际运行效果;故障模拟模块通过设置可调电阻、短路/断路开关等元件,模拟电路中常见的开路、短路、接触不良、元件参数异常等故障,供学员进行故障排查训练;PLC模块和变频器模块则引入现代工业控制技术,学员可通过编程实现复杂逻辑控制,或通过变频器调节电机转速,学习变频调速原理。

在功能模块的实现原理上,电力拖动控制是实训台的核心内容之一,以三相异步电机的正反转控制为例,其原理是通过两个接触器(KM1和KM2)分别控制电机的正转和反转电源相序,当按下正转启动按钮SB1时,接触器KM1线圈得电,其主触点闭合接通正转电源,辅助常开触点实现自锁,同时KM1的常闭触点与KM2线圈串联形成互锁,防止KM1和KM2同时动作导致电源短路,反转控制同理,通过SB2启动KM2,并通过互锁逻辑确保正反转切换的安全,星三角降压启动控制则利用时间继电器实现延时切换,启动时电机绕组接成星形(Y形)以降低启动电流,运行时自动切换为三角形(Δ)接法,全压运行,这一系列控制逻辑均通过实训台上的接线端子排进行手动接线,学员需根据电气原理图完成线路连接,培养其布线能力和对控制逻辑的理解。

PLC控制模块的原理基于可编程控制器的循环扫描工作方式,实训台通常配备主流品牌PLC(如西门子S7-200/1200、三菱FX系列),其输入端连接按钮、限位开关、传感器等信号元件,输出端连接接触器、指示灯、电磁阀等执行元件,学员通过编程软件(如STEP 7、GX Works2)编写梯形图或语句表程序,实现如交通信号灯控制、自动上料系统、传送带分拣等复杂控制功能,在传送带控制中,PLC通过输入端接收光电传感器检测到的物料信号,经程序逻辑判断后,由输出端控制电机接触器启停,实现物料的自动传输,实训台支持PLC与变频器的通信控制(如RS485总线),学员可学习通过PLC设定变频器频率、启停电机等高级功能,理解工业自动化系统中多设备协同工作的原理。

变频器模块的原理基于交-直-交变频技术,实训台配备通用变频器(如西门子MM420、ABB ACS510),其主电路将三相交流电整流为直流电,再通过逆变电路(IGBT模块)转换为频率和电压可调的三相交流电,驱动电机实现无级调速,学员可通过变频器操作面板设置电机的基本参数(如额定电压、频率、电流),学习多段速控制、PID调节、转矩控制等运行模式,在风机控制实训中,学员通过PLC控制变频器输出不同频率,模拟风机风量的调节,理解变频调速在节能控制中的应用优势。

故障模拟与诊断是实训台的重要功能,其原理是通过在控制线路中串联可调故障元件(如故障开关、模拟故障插孔),人为设置故障点,学员需使用万用表、验电笔、示波器等工具,根据故障现象(如电机不启动、缺相、过载报警)分析原因,逐步排查线路接线、元件状态、信号传递等环节,直至故障排除,这一过程不仅锻炼学员的电路分析能力,还培养其逻辑思维和故障处理经验。

安全保护原理贯穿实训台设计始终,电源模块设置漏电保护断路器、短路保护熔断器,防止触电和电气火灾;主电路采用空气断路器实现过载和短路保护;控制电路中热继电器对电机进行过载保护;PLC模块和变频器模块具备过压、欠压、过热等自我保护功能,实训台配备急停按钮和安全警示装置,确保操作过程中的人身和设备安全。

相关问答FAQs

Q1:维修电工中级实训台在教学中如何帮助学员掌握故障诊断技能?

A1:实训台通过故障模拟模块设置多种常见工业故障(如接触器触点粘连、热继电器误动作、线路断路、传感器信号异常等),学员需结合电气原理图,使用工具检测电压、电阻、信号波形等参数,逐步缩小故障范围,当电机无法启动时,学员需先检查电源电压是否正常,再依次检查控制回路按钮、接触器线圈、热继电器常闭触点等元件的状态,最终定位故障点并修复,这种“理论-实践-反思”的训练模式,使学员熟悉故障排查流程,提升解决实际问题的能力。

Q2:PLC模块在实训台中如何实现与变频器的通信控制?

A2:实训台PLC与变频器通常通过RS485通信接口连接,采用PROFIBUS、MODBUS等通信协议,学员需在PLC编程软件中配置通信参数(如波特率、站地址),编写通信程序(如使用PLC的发送/接收指令读写变频器参数),通过PLC发送频率设定值(如0500,代表50.0Hz)到变频器的频率寄存器,实现电机转速的远程控制;PLC可接收变频器的状态反馈信号(如运行、故障、频率实际值),实现对变频器运行状态的实时监控,这一实训内容让学员掌握工业现场中PLC与变频器的协同控制技术,理解自动化系统的集成原理。