我对机床电气维修的认识是一个逐步深化的过程,最初将其简单理解为“修理电路板、更换继电器”的体力劳动,但随着实践积累和理论学习,逐渐认识到这是一项融合了理论分析、实践经验、逻辑推理与安全规范的综合性技术工作,它不仅要求维修人员具备扎实的电气原理知识,更需要对机械结构、液压系统、数控技术等多学科领域有交叉理解,同时还要培养系统化的问题思维和严谨的工作态度。

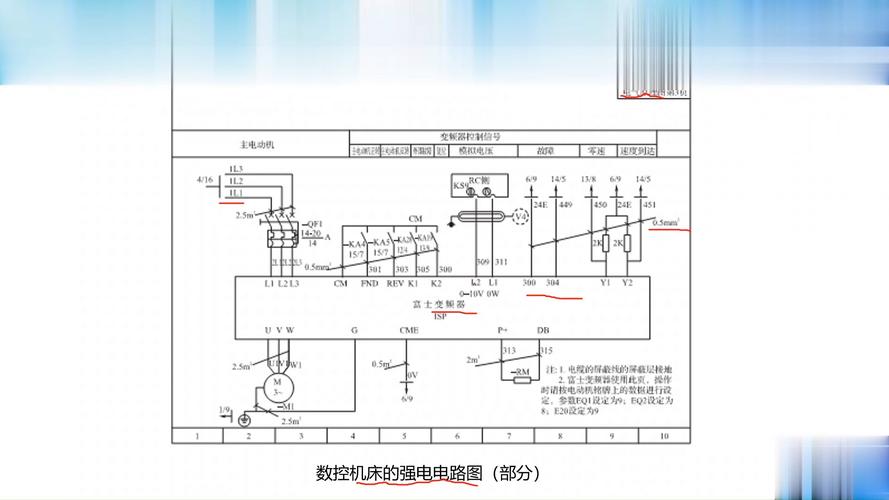

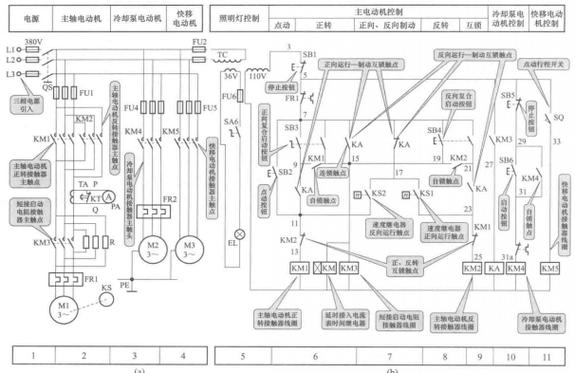

机床电气系统的复杂性是维修工作的首要挑战,现代机床尤其是数控机床,其电气控制早已从传统的继电器-接触器控制发展为以PLC(可编程逻辑控制器)为核心、结合伺服驱动、传感器技术、通信网络的高度集成化系统,以一台常见的数控铣床为例,其电气部分通常包括强电回路(如主轴电机、进给电机的供电与保护)、弱电控制回路(如PLC输入输出模块、操作面板信号)、数控系统(如CNC装置)、驱动系统(如伺服驱动器、主轴变频器)以及各类检测传感器(如限位开关、接近开关、温度传感器),这些子系统之间通过复杂的电气连接和程序逻辑相互协作,任何一个环节的故障都可能引发连锁反应,导致机床停机,维修工作绝不能“头痛医头、脚痛医脚”,而必须从系统整体出发,进行分层排查。

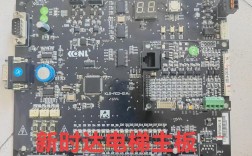

理论知识的扎实掌握是高效维修的基础,机床电气维修的核心是分析电路原理图和PLC程序,维修人员必须能够熟练阅读电气原理图,理解电源分配、控制逻辑、保护机制等设计意图,当遇到主轴无法启动的故障时,需要根据原理图依次检查主轴电机电源、变频器参数、控制信号(如正转/反转指令、使能信号)是否正常,这需要熟悉电机拖动、变频调速等相关知识,对于数控机床,PLC程序更是关键,它相当于机床的“神经中枢”,处理来自操作面板、限位开关、传感器等输入信号,并根据预设程序控制输出信号,如电磁阀、接触器、指示灯等,掌握PLC编程语言(如梯形图、语句表)和调试方法,能够监控程序运行状态,快速定位逻辑故障点,是现代机床电气维修的必备技能,对电子技术基础,如常用元器件(二极管、三极管、集成电路)的特性与检测方法、模拟电路与数字电路的区别等,也直接影响对控制板级故障的判断能力。

实践经验的重要性在维修工作中尤为突出,理论知识为维修提供了方向,但具体故障的排除往往依赖于经验的积累,同样是“报警”,可能是硬件损坏(如传感器断路)、参数设置错误(如伺服增益过大)、外部干扰(如线路屏蔽不良)或机械卡顿(如导轨润滑不足)导致,这些需要通过“望、闻、问、切”的方法综合判断。“望”即观察指示灯状态、元器件有无烧毁痕迹、线路有无松动;“闻”即有无异常焦糊味;“问”即操作人员了解故障发生前的异常现象;“切”即通过测量电压、电阻、波形等手段获取数据,在实际维修中,很多故障具有偶发性或隐蔽性,需要维修人员长期积累不同型号、不同系统机床的故障案例,形成“故障特征-原因分析-解决方案”的数据库,某型号机床经常出现Z轴伺服过载报警,通过经验判断,除了检查电机和驱动器本身,还需重点检查机械传动部分(如滚珠丝杠、导轨)是否有异物卡滞或润滑不良,因为机械负载过大往往是电气报警的根源。

安全规范是维修工作的红线,任何时候都不能忽视,机床电气系统涉及强电(如380V、220V电压)和弱电,甚至高压(如伺服驱动器内部的直流母线电压可达500V以上),不规范的操作可能导致人员触电、设备损坏甚至引发火灾,维修前必须严格遵守“停电、验电、挂牌、装设接地线”的安全规程,确认电源完全切断并放电后才能进行操作,在带电检测时,需使用合格的绝缘工具,保持安全距离,避免短路,对于数控系统的参数备份与恢复、PLC程序的修改等操作,也需谨慎进行,防止因误操作导致系统崩溃或数据丢失,造成更大损失。

维修工具与测试设备的合理使用是提高效率的保障,万用表是最基本的工具,用于测量电压、电流、电阻等参数;示波器可用于观察信号波形,判断传感器信号、通信信号的质量;PLC编程器或专用软件用于监控和修改PLC程序;信号发生器可用于模拟输入信号,测试控制逻辑;兆欧表则用于检测电机、电缆等绝缘性能,随着技术的发展,一些先进的诊断设备如在线监测系统、红外热像仪等也逐渐应用于机床维修,能够实时监测电气系统运行状态,提前预警潜在故障,维修人员不仅要学会使用这些工具,更要理解其测量原理和数据含义,避免因误判导致维修方向错误。

逻辑思维能力是快速定位故障的关键,面对复杂的故障现象,维修人员需要运用系统思维和逻辑推理,将故障范围逐步缩小,可以采用“从外到内、从简到繁、机械到电气”的原则进行排查,先检查外部电源、开关、保险丝等简单易查的部分,再逐步深入到控制系统内部;先排除机械故障的可能性,再聚焦于电气部分,对于报警信息,要仔细分析报警代码的含义,结合故障发生的时机(如开机时、运行中、换刀时等)和操作流程,推断可能的原因,建立故障树分析(FTA)的方法,将复杂故障分解为若干子问题,逐一验证,能够大大提高维修效率和准确性。

随着工业4.0和智能制造的发展,机床电气维修也面临着新的挑战和机遇,智能化诊断技术、远程监控与维护、预测性维护等理念逐渐融入维修领域,维修人员不仅要掌握传统技能,还需学习工业网络(如PROFINET、EtherCAT)、数据采集与分析、物联网(IoT)等新技术,适应机床向智能化、网络化发展的趋势,通过机床运行数据的实时采集与分析,可以提前预测电机轴承磨损、驱动器电容老化等潜在故障,实现从“被动维修”到“主动维护”的转变,大幅提高设备利用率和生产效率。

我对机床电气维修的认识是:它是一门需要终身学习的综合性技术,要求维修人员具备扎实的理论基础、丰富的实践经验、严谨的逻辑思维、高度的安全意识以及持续学习的热情,在未来的工作中,我将继续深入学习相关知识,不断提升技能水平,努力成为一名合格的机床电气维修技术人员,为保障设备稳定运行、提高生产效率贡献力量。

相关问答FAQs

问题1:当机床电气系统出现复杂故障,且报警信息不明确时,应如何有序排查?

解答:面对报警信息不明确的复杂故障,应遵循系统化、逻辑化的排查步骤:进行“现场勘查”,详细询问操作人员故障发生时的现象、操作步骤及异常声音/气味,并检查机床外观、指示灯状态、有无明显烧毁痕迹或部件松动;进行“电源检查”,确认主电源、控制电源电压是否正常,保险丝是否完好,接地是否可靠;进行“分步断电测试”,逐一断开各功能模块(如伺服系统、PLC输入输出模块)的电源,观察故障是否消失,以缩小故障范围;借助“仪器检测”,使用万用表、示波器等工具测量关键点的电压、信号波形,判断传感器、驱动器、PLC等部件的工作状态;通过“PLC程序监控”,实时跟踪输入输出信号状态的变化,分析逻辑控制是否正确;结合“机械检查”,排除因机械卡滞、润滑不足等导致的负载过大问题,在整个过程中,详细记录排查数据和步骤,避免遗漏,并根据结果综合分析,逐步定位故障根源。

问题2:在日常维护中,哪些电气方面的检查可以有效预防机床突发故障?

解答:日常电气维护是预防突发故障的关键,重点检查以下方面:一是“连接与紧固”,定期检查电气柜内接线端子、插头插座的连接是否松动,因振动可能导致接触不良引发故障;二是“环境控制”,确保电气柜通风良好,清洁过滤网,防止粉尘堆积导致散热不良,同时检查柜内温湿度,避免潮湿腐蚀元器件;三是“参数备份”,定期备份数控系统参数、PLC程序、伺服参数等关键数据,防止因意外丢失导致系统无法启动;四是“部件检查”,定期检查继电器、接触器的触点有无磨损、氧化,保险管有无老化,散热风扇是否运转正常;五是“传感器与检测”,检查各限位开关、接近开关、光电开关等检测元件的安装位置是否正确,动作是否灵敏,信号是否稳定;六是“绝缘检测”,定期使用兆欧表检测电机、电缆的绝缘电阻,防止绝缘击穿短路;七是“电池检查”,对于PLC备用电池和数控系统存储器电池,需定期检查电压,防止电池耗尽导致程序丢失;八是“模拟运行”,在空闲时通过手动方式低速运行各轴,检查有无异响、抖动,验证限位保护功能是否有效,通过这些日常维护措施,可以及时发现并排除潜在隐患,显著降低机床突发故障的概率。