锂电Pack(Battery Pack)绝不是简单地将电芯堆叠在一起,它是一个集成了机械、电气、热管理和控制于一体的复杂系统,其核心技术可以概括为以下四大方面,我将逐一展开说明:

系统集成与结构设计技术

这是Pack的“骨架”和“皮肤”,决定了Pack的安全性、可靠性、轻量化和成本。

a. 模组化与 CTP/CTC 技术

这是结构设计的核心演进方向,直接关系到能量密度和成本。

-

传统模组化:

- 技术: 将多个电芯先组成一个小的“模组”(Module),再将多个模组集成为整个Pack。

- 优点: 结构清晰,易于标准化、生产和维护;便于热管理和BMS采样。

- 缺点: 模组本身的结构(如支架、端板、连接片)占用了额外的空间和重量,降低了系统能量密度。

-

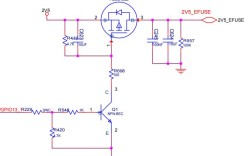

CTP (Cell to Pack) - 无模组设计:

(图片来源网络,侵删)

(图片来源网络,侵删)- 技术: 跳过模组环节,将电芯直接集成到Pack外壳中。

- 核心: 取消了模组结构件,通过优化电排布和Pack内部结构来保证强度和安全性。

- 代表: 比亚迪的“刀片电池”(Blade Battery)。

- 优点: 显著提升体积利用率,从而大幅提高系统能量密度(通常可提升10%-20%);零部件减少,成本降低。

-

CTC (Cell to Chassis) - 电芯到底盘:

- 技术: 这是比CTP更进一步的集成技术,将电芯或模组直接集成到车辆的底盘结构中,使电池包的上盖板与车身地板合二为一。

- 核心: 电池包结构成为车身承载结构的一部分。

- 代表: 特斯拉的4680电池与一体化压铸技术。

- 优点:

- 极致的能量密度: 省去了独立的电池包上盖和地板。

- 车身刚性与轻量化: 电池为车身提供更强的扭转刚度,同时减轻了整车重量。

- 简化制造流程: 减少了零部件和装配工序。

- 更优的散热性能: 电芯与底盘大面积接触,散热效率更高。

b. 轻量化材料与工艺

- 材料: 使用高强度钢、铝合金、复合材料(如碳纤维)等来替代传统钢材,在保证强度的前提下减轻重量。

- 工艺: 采用激光焊接、铆接、胶接等先进连接技术,替代传统的点焊和螺栓连接,实现更优的结构强度和更轻的连接件。

c. 高压电气架构设计

- 技术: 将Pack的主回路电压从传统的400V提升到800V甚至更高。

- 优点:

- 充电更快: P = U × I,在相同电流下,电压翻倍,功率翻倍,充电时间大幅缩短。

- 线束更细/更短: 高压下传输相同功率需要的电流更小,可以使用截面积更小的电缆,减轻了重量和成本。

- 效率更高: 电流减小,电缆上的能量损耗(I²R)降低,提升了整车能效。

热管理技术

温度是锂电池的“天敌”,热管理技术是确保Pack安全性、寿命和性能的核心。

a. 冷却技术

-

风冷:

- 技术: 利用空气作为冷却介质,通过风扇和风道将热量带走。

- 优点: 结构简单、成本低。

- 缺点: 冷却效率低,温度均匀性差,不适用于高倍率充放电和大型电池包。

-

液冷:

(图片来源网络,侵删)

(图片来源网络,侵删)- 技术: 使用冷却液(通常是水和乙二醇的混合物)作为媒介,通过在Pack内部嵌入的冷却板或冷却管与电芯进行热交换。

- 优点: 冷却效率极高,能精确控制电芯温度,保证温度均匀性,是目前主流和高端车型的首选。

- 关键设计: 冷却板的布局(如底部冷却、侧面冷却、夹层冷却)、冷却液流道设计、与电芯的接触面积等。

b. 加热技术

- 技术: 在低温环境下,需要为电池加热以保证其可用性和充电速度。

- 方法:

- PTC加热: 利用正温度系数电阻加热空气或液体,再对电池进行加热,技术成熟,但能效较低。

- 液冷回路集成加热: 直接在冷却液回路中加热,效率更高,热管理更均匀。

- 自加热技术: 通过给电芯施加一个特定的交流电,利用电池自身的内阻产热,是一种前沿技术,加热速度极快。

c. 保温技术

- 技术: 在Pack外壳内部增加隔热材料(如气凝胶、保温棉),减少电池与外界的 heat exchange,尤其是在冬季停车时,可以减缓电池温度下降的速度。

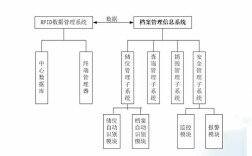

BMS(电池管理系统)技术

BMS是Pack的“大脑”,负责监控、管理和保护电池,是Pack安全与寿命的守护神。

a. 精准的数据采集

- 核心参数: 电压、温度、电流,这三个参数的精度直接决定了BMS判断的准确性。

- 技术难点: 在一个有上百个电芯的Pack中,如何用低成本、高可靠性的方案采集到每一个电芯的精确电压和温度,并保证信号不受干扰。

b. 精准的SOC/SOH估算

- SOC (State of Charge - 荷电状态): 电池剩余电量百分比,是决定续航里程的关键。

- SOH (State of Health - 健康状态): 电池当前性能相对于全新状态的百分比,决定了电池的寿命和剩余价值。

- 核心技术: 这是BMS的“灵魂”,极其复杂,没有单一算法能完美解决,通常需要结合多种算法:

- 安时积分法: 累计充入/流出的电量。

- 开路电压法: 利用电池静置后电压与SOC的对应关系。

- 卡尔曼滤波: 结合模型和实时数据,动态估算SOC,是目前最先进和主流的方法。

- 数据驱动法: 利用机器学习算法,通过大量充放电数据训练模型来估算SOH。

c. 均衡管理

- 问题: 由于制造公差、自放电率、温度差异等原因,Pack内各电芯的容量和电压会逐渐出现不一致。

- 技术: 通过主动或被动的方式,使所有电芯的电压和SOC趋于一致。

- 被动均衡: 通过电阻耗散掉电压较高电芯的能量,简单可靠,但会损失能量。

- 主动均衡: 将高电压电芯的能量转移到低电压电芯,效率高,但电路复杂,成本高。

d. 故障诊断与安全保护

- 功能: 实时监测过压、欠压、过流、过温、短路、绝缘故障等异常情况。

- 策略: 一旦检测到严重故障,BMS会立即执行多级保护策略:

- 告警: 提醒驾驶员或后台。

- 限制功率: 限制充电或放电功率。

- 高压下电: 快速切断主继电器,切断高压回路,防止事故扩大。

高压安全与电气连接技术

这是Pack的“血管和神经”,确保电能的安全、高效传输。

a. 高压互连技术

- 技术: Pack内部和外部的高压大电流连接。

- 挑战: 电流密度大(可达数百甚至上千安培),要求连接点电阻极低、发热小、机械强度高、振动可靠性高。

- 主流方案:

- 激光焊接: 焊接强度高、导电性好、自动化程度高,是Busbar(汇流排)连接的主流工艺。

- 超声焊接: 适用于铝箔等薄材料的连接,也常用于极耳与Busbar的连接。

- 螺栓连接: 用于模块间或Pack与外部接口的连接,需要配合专用防松脱设计和导电脂。

b. 高压安全防护

- 绝缘监测: 实时监测电池包高压回路与整车底盘之间的绝缘电阻,防止漏电风险。

- 高压互锁: 通过一个串联的低压回路来监测整个高压回路的完整性(如盖子是否盖好、插件是否插到位),一旦断开,立即切断高压电源。

- 泄压与防爆设计: 电池发生严重内短路时,会产生大量气体,Pack外壳设计有防爆阀,在内部压力达到临界值时自动打开,将气体定向排出,避免发生爆炸。

锂电Pack的核心技术是一个多学科交叉的系统性工程,其发展趋势可以概括为:

- 结构上: 从模组化走向CTP/CTC,追求极致的能量密度和成本优势。

- 性能上: 从被动管理走向主动智能热管理,确保全温域下的性能和寿命。

- 智能上: BMS算法从经验走向数据驱动和模型预测,实现更精准的状态估算和更智能的决策。

- 安全上: 从被动防护走向主动预警与多重冗余防护,构建本质安全体系。

这些核心技术的不断突破,是推动电动汽车性能提升、成本下降和普及应用的关键力量。