tft阵列技术是什么,tft阵列技术,即薄膜晶体管阵列技术,是现代平板显示器的核心技术之一,尤其在液晶显示器(lcd)、有机发光二极管显示器(oled)等显示设备中发挥着不可替代的作用,tft阵列技术是在玻璃基板上通过半导体工艺制作出由大量薄膜晶体管(tft)组成的矩阵阵列,每个晶体管作为一个开关单元,控制对应像素点的电压或电流,从而实现图像的显示,这项技术的出现彻底改变了显示设备的发展轨迹,使得显示面板向高分辨率、高刷新率、低功耗和柔性化方向成为可能。

tft阵列技术的基本原理与结构

tft阵列技术的核心在于薄膜晶体管(tft)的矩阵式排列,每个像素单元通常由一个tft、一个像素电极和一个存储电容组成,tft作为开关元件,其栅极与扫描线(gate line)连接,源极与数据线(data line)连接,漏极与像素电极相连,当扫描线施加选通电压时,对应的tft导通,数据线上的视频信号通过tft对像素电极充电,从而控制液晶分子偏转(lcd)或有机发光材料的亮度(oled),扫描线与数据线的交叉点构成了一个完整的像素单元,通过逐行扫描的方式,即可实现对整个屏幕图像的动态刷新。

从结构上看,tft阵列主要由玻璃基板、金属布线层(扫描线和数据线)、半导体层(通常是非晶硅、多晶硅或氧化物半导体)、绝缘层和电极层等组成,这些层通过多次光刻、刻蚀、薄膜沉积等工艺精密叠加在玻璃基板上,形成复杂的电路网络,半导体材料的选择对tft的性能影响至关重要:非晶硅(a-si)工艺成熟、成本低,但电子迁移率较低,多用于中低端显示产品;低温多晶硅(ltps)电子迁移率较高,适合驱动高分辨率屏幕,但工艺复杂、成本高;氧化物半导体(如igzo)则兼顾了较高的电子迁移率和较低的生产成本,成为近年来高端显示面板的主流选择。

tft阵列技术的关键工艺与制造流程

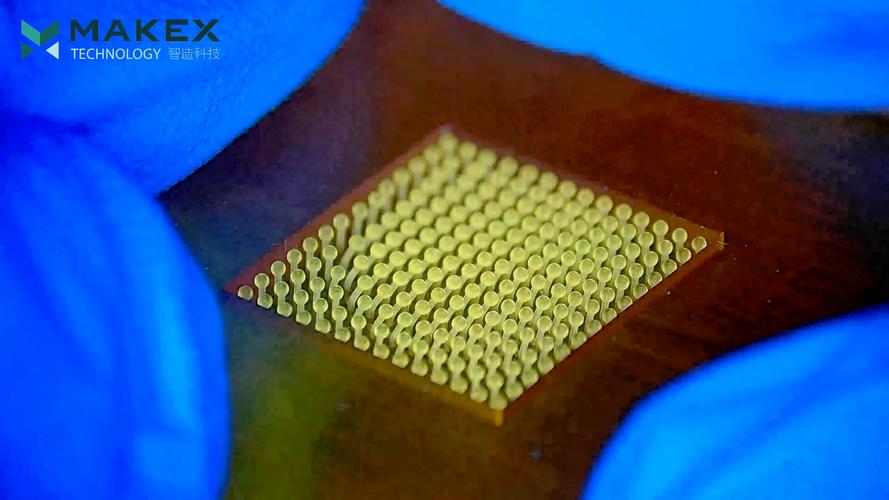

tft阵列的制造是一个高度精密的半导体工艺过程,类似于集成电路(ic)的生产,但需要在大面积玻璃基板上实现,其主要步骤包括:对玻璃基板进行清洗和预处理,确保表面平整洁净;通过溅射或化学气相沉积(cvd)技术在基板上沉积金属层(如钼、铜)作为布线材料,再通过光刻和刻蚀工艺形成扫描线和数据线;沉积半导体层(如a-si、igzo),并通过离子注入或激光退火等方式形成有源区;随后,沉积绝缘层(如氮化硅、二氧化硅)并形成过孔,实现不同层之间的电学连接;沉积透明导电层(如氧化铟锡,ito)并刻蚀成像素电极,完成tft阵列的基本结构。

在整个制造过程中,光刻技术是核心环节,它通过掩模板将电路图案精确转移到基板上,直接影响tft阵列的线宽、间距和集成度,随着显示分辨率向4k、8k甚至更高发展,tft阵列的微细化趋势日益明显,目前最先进的工艺已实现几微米级的线宽,这对光刻设备的精度和工艺控制提出了极高要求,大面积基板(如第8.5代玻璃基板,尺寸约为2.2m×2.5m)的均匀性也是制造过程中的难点,需要确保整块基板上数百万个tft的性能一致性。

tft阵列技术的核心类型与性能对比

根据半导体材料的不同,tft阵列主要分为非晶硅(a-si)、低温多晶硅(ltps)和金属氧化物(如igzo)三大类型,其性能差异显著,适用于不同的应用场景,下表对三种类型的关键参数进行了对比:

| 类型 | 电子迁移率(cm²/V·s) | 开关速度 | 功耗 | 成本 | 主要应用 |

|---|---|---|---|---|---|

| 非晶硅(a-si) | 5-1.0 | 较慢 | 较高 | 低 | 中低端lcd显示器、电视 |

| 低温多晶硅(ltps) | 50-200 | 快 | 低 | 高 | 高分辨率手机、平板电脑 |

| 金属氧化物(igzo) | 5-20 | 中等 | 中等 | 中等 | 高端显示器、柔性屏幕 |

非晶硅tft的优势在于工艺简单、成本低,适合大尺寸面板的生产,但其电子迁移率较低,难以满足高刷新率和高分辨率的需求,低温多晶硅tft通过激光结晶技术大幅提升了电子迁移率,可实现更高的集成度和更快的响应速度,但高温工艺限制了其在柔性基板上的应用,金属氧化物tft(如igzo)则平衡了性能与成本,其电子迁移率是非晶硅的数十倍,同时具备低温工艺特性,适合柔性显示和透明显示等新兴领域。

tft阵列技术的应用与发展趋势

tft阵列技术是各类平板显示设备的基础,其应用覆盖了从智能手机、电视到可穿戴设备、车载显示等多个领域,在智能手机中,高分辨率的amoled屏幕依赖于ltps或igzo tft阵列实现精细的像素控制;在电视领域,大尺寸lcd面板则多采用a-si tft阵列,通过技术优化降低成本;而在柔性显示领域,igzo tft的低特性和低温工艺使其成为柔性基板驱动的首选。

tft阵列技术将朝着更高分辨率、更高刷新率、更低功耗和柔性化方向持续发展,随着micro-led、micro-oled等微显示技术的兴起,tft阵列需要进一步微细化,以满足微米级像素的驱动需求;柔性显示和折叠屏设备的普及将推动tft阵列在塑料基板上的应用,开发出更具柔韧性和耐弯折性能的半导体材料,新型显示技术如量子点显示、电子纸显示等也对tft阵列提出了新的挑战,例如如何实现高亮度下的低功耗驱动,以及如何提升阵列的透光率等,这些需求的驱动下,tft阵列技术将继续与材料科学、半导体工艺深度融合,成为显示技术进步的核心引擎。

相关问答FAQs

问题1:tft阵列技术中的igzo与ltps相比,有哪些优势和不足?

解答:igzo(氧化铟镓锌)作为金属氧化物半导体,与ltps(低温多晶硅)相比,优势在于:1)电子迁移率适中(5-20 cm²/V·s),介于a-si和ltps之间,能满足高分辨率驱动需求;2)采用低温工艺(低于300℃),可在柔性塑料基板上制造,适合柔性显示;3)漏电流较小,功耗更低;4)工艺兼容性强,可与现有lcd生产线结合,降低成本,不足之处在于:1)大面积均匀性控制难度高于ltps;2)长期稳定性在高温高湿环境下仍需优化;3)成本虽低于ltps,但高于a-si,总体而言,igzo在柔性显示和中高端市场中更具潜力,而ltps在高端刚性显示领域仍保持优势。

问题2:为什么tft阵列的分辨率越高,对半导体材料的要求越严格?

解答:tft阵列的分辨率越高,意味着单位面积内的像素数量越多,每个像素对应的tft尺寸必须更小(通常为几微米级),在这种情况下,半导体材料的电子迁移率直接影响tft的开关速度和电流驱动能力:若迁移率过低,tft无法快速充放电,会导致图像残影或响应延迟;小尺寸tft的漏电流问题会加剧,增加功耗,高分辨率要求tft阵列的布线更密集,半导体材料还需具备良好的均匀性和稳定性,以确保数百万个tft的性能一致,高分辨率显示必须采用迁移率更高、特性更稳定的半导体材料(如ltps或igzo),而非传统的a-si。