OLED屏幕制备技术是现代显示领域的关键核心技术之一,其独特的自发光特性和柔性可弯曲特性,使其在智能手机、电视、可穿戴设备等领域得到了广泛应用,OLED屏幕的制备过程复杂且精密,涉及多个关键环节,从材料选择到最终封装,每一步都直接影响着显示器件的性能、寿命和成本,以下将详细介绍OLED屏幕的制备技术流程、关键材料、核心工艺及面临的挑战。

OLED屏幕制备的基本流程与核心环节

OLED屏幕的制备主要分为基板前处理、有机功能层蒸镀、阴极制备、封装以及模组集成等几个核心阶段,有机功能层的蒸镀是整个制备过程中最关键的一步,直接决定了OLED器件的发光效率和显示质量。

基板选择与前处理

基板是OLED器件的“骨架”,常用的基板材料包括玻璃基板(如Corning Glass)和柔性塑料基板(如PI、PET),玻璃基板具有表面平整度高、热稳定性好的优点,主要用于刚性OLED屏幕;柔性基板则需具备耐高温、低透水率等特性,以满足可弯曲显示的需求。

基板前处理的主要目的是清洁表面、去除杂质,并改善表面性能,通常采用超声波清洗、紫外线-臭氧处理(UV-Ozone)或等离子体处理,以去除基板表面的有机污染物,增加表面能,提高后续功能层与基板的附着力,对于柔性基板,还需进行预退火处理,以消除内部应力,防止在后续工艺中发生形变。

阳极制备与修饰

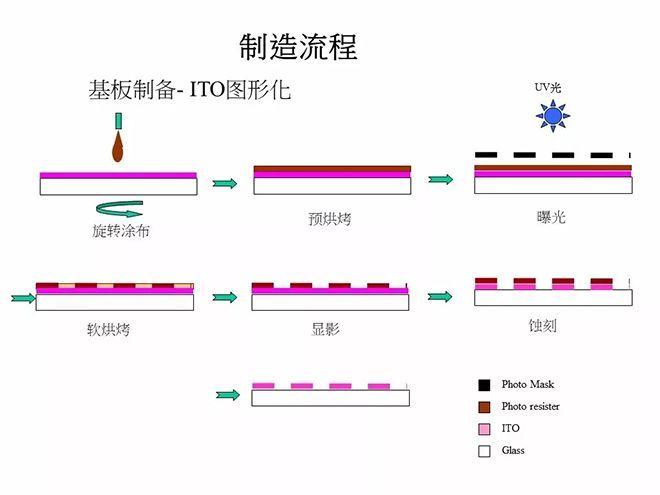

阳极是OLED器件的注入电极,需具备高功函数、高透光率和良好的导电性,最常用的阳极材料是氧化铟锡(ITO),其透光率可达85%以上,方阻较低(约10-20 Ω/□),ITO薄膜通常通过磁控溅射法沉积在基板上,随后通过光刻和蚀刻工艺形成特定的电极图案(如像素定义层PDL的开口区域)。

为改善ITO阳极的功函数和界面特性,常需对其进行修饰处理,如采用酸或碱溶液进行湿法刻蚀,或通过等离子体处理引入含氧官能团,以提高空穴注入效率,部分器件还会在阳极上沉积一层空穴注入层(HIL)材料(如PEDOT:PSS),以进一步优化界面能级匹配。

有机功能层的蒸镀

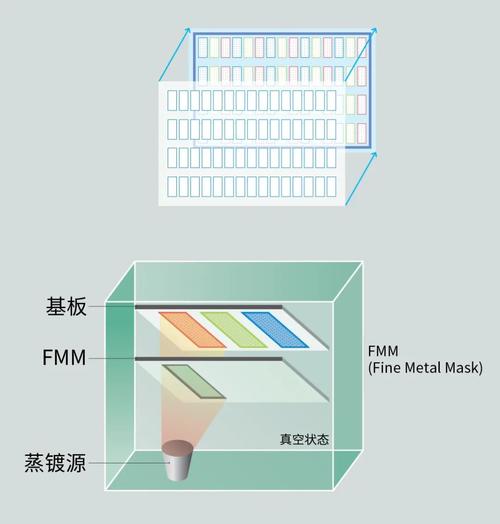

有机功能层是OLED器件的核心,包括空穴注入层(HIL)、空穴传输层(HTL)、发光层(EML)、电子传输层(ETL)和电子注入层(EIL),这些有机材料通常采用真空热蒸镀工艺沉积,在高真空环境下(约10⁻⁶ Pa),通过加热使有机材料升华并沉积在基板上,形成均匀的薄膜。

- 空穴注入层(HIL):如PEDOT:PSS、MoO₃等,作用是降低阳极与有机层之间的势垒,促进空穴注入。

- 空穴传输层(HTL):如NPB、TAPC等,具有较高的空穴迁移率,可平衡载流子传输,减少 exciton(激子)在非发光区域的复合。

- 发光层(EML):是OLED的核心发光区域,通常采用主体材料(如CBP、mCP)掺杂荧光或磷光发光材料(如Ir(ppy)₃、Rubrene),对于彩色显示,需通过红、绿、蓝(RGB)三色发光材料实现全彩显示,其中蓝光材料的效率和寿命是技术难点。

- 电子传输层(ETL):如Alq₃、TPBi等,具有较高的电子迁移率,可辅助电子传输,同时阻挡空穴穿过发光层。

- 电子注入层(EIL):如LiF、Cs₂CO₃等,作用是降低阴极与有机层之间的势垒,提高电子注入效率。

蒸镀过程中,需通过精密掩模板(Shadow Mask)控制不同有机材料的图形化沉积,确保每个像素单元的RGB三色材料准确对应,对于高分辨率OLED屏幕,掩模板的精度需达到微米级,这对蒸镀设备的稳定性和环境控制提出了极高要求。

阴极制备

阴极是OLED器件的电子注入电极,需具备低功函数和高导电性,常用阴极材料包括金属(如Al、Ag)和金属合金(如Mg:Ag、Li:Al),低功函数金属(如Mg、Ca)易与空气中的氧气和水反应,因此需在真空条件下蒸镀,并在蒸镀后立即进行封装保护。

部分OLED器件采用透明阴极(如ITO、Ag纳米线)以实现顶发射结构,提高光取出效率,阴极的制备同样采用真空蒸镀法,厚度通常为50-200 nm,需确保薄膜的连续性和低电阻。

封装技术

由于有机材料对氧气和水分极其敏感,OLED器件必须进行有效封装,以防止其性能衰减,封装方式主要分为刚性封装和柔性封装:

- 刚性封装:采用玻璃或金属盖板,通过环氧树脂密封,阻隔水氧渗透率(WVTR)需低于10⁻⁶ g/m²·day,但刚性封装无法实现柔性显示。

- 柔性封装:采用多层薄膜封装(Thin-Film Encapsulation, TFE),在器件表面交替沉积无机层(如Al₂O₃、SiNₓ)和有机层(如丙烯酸酯),形成“无机/有机”阻隔层,柔性封装的WVTR需低于10⁻⁵ g/m²·day,以满足可弯曲显示的需求。

驱动电路与模组集成

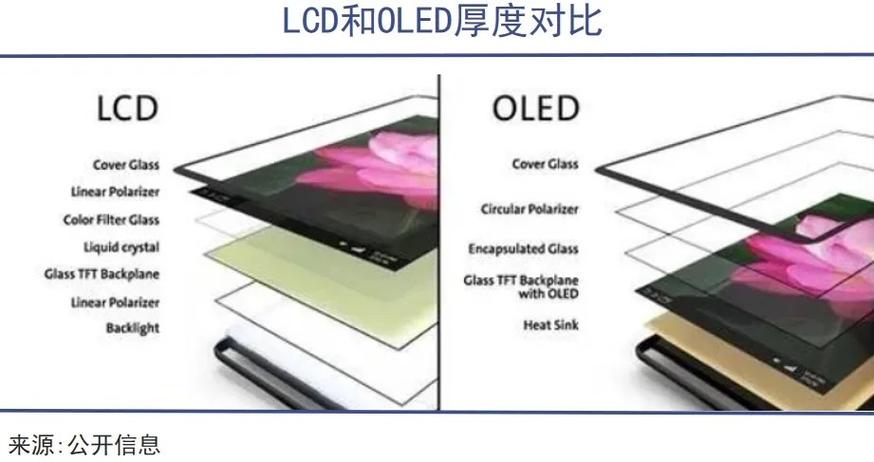

OLED屏幕需与驱动背板(如LTPS、Oxide TFT)集成,通过薄膜晶体管(TFT)控制每个像素单元的发光,驱动背板的制备采用半导体工艺,如光刻、刻蚀、离子注入等,需确保TFT的均匀性和稳定性,模组集成还包括偏光片、触控模块、彩色滤光片(CF)的贴合,以及驱动IC的绑定,最终形成完整的显示模组。

OLED制备技术的关键材料与性能对比

| 材料类型 | 代表材料 | 主要作用 | 性能要求 |

|---|---|---|---|

| 阳极材料 | ITO、Ag纳米线 | 注入空穴,透明导电 | 高透光率(>85%)、低方阻(<20 Ω/□) |

| 空穴注入层(HIL) | PEDOT:PSS、MoO₃ | 降低空穴注入势垒 | 高功函数、良好的成膜性 |

| 发光层(EML) | 主体:CBP;发光材料:Ir(ppy)₃ | 产生光辐射 | 高量子效率、色纯度好、长寿命 |

| 电子传输层(ETL) | Alq₃、TPBi | 传输电子,阻挡空穴 | 高电子迁移率、能级匹配 |

| 阴极材料 | Al、Mg:Ag、Ag纳米线 | 注入电子,导电 | 低功函数、高导电性、稳定性 |

| 封装材料 | Al₂O₃、SiNₓ、丙烯酸酯 | 阻隔水氧 | 低WVTR、柔性适配(柔性封装) |

OLED制备技术面临的挑战与发展趋势

尽管OLED制备技术已日趋成熟,但仍面临诸多挑战:

- 蓝光材料寿命与效率:蓝光OLED的寿命和效率显著低于红光和绿光,制约了全彩显示的长期稳定性。

- 蒸镀工艺的精度与成本:高分辨率OLED需使用精细金属掩模板(FMM),但FMM易损坏且成本高昂,难以满足大尺寸屏幕的生产需求。

- 柔性封装的可靠性:柔性OLED在弯折过程中,封装层易产生裂纹,导致水氧渗透,影响器件寿命。

- 印刷技术的突破:真空蒸镀材料利用率低(<5%),而喷墨打印等溶液加工技术可大幅降低成本,但目前仍面临墨水均匀性和分辨率不足的问题。

OLED制备技术将向更高分辨率、柔性化、低成本方向发展,例如采用无FMM的蒸镀技术(如LEAP)、量子点发光层(QLED-OLED)提升色域,以及开发新型柔性封装材料(如石墨烯)等。

相关问答FAQs

Q1:OLED屏幕与LCD屏幕在制备工艺上有哪些核心差异?

A:OLED与LCD的核心差异在于发光机制和制备工艺,LCD依赖背光模组,需制备彩色滤光片(CF)和液晶层,工艺流程包括阵列(Array)、成盒(Cell)和模组(Module)三部分;而OLED为自发光器件,无需背光和CF,核心是有机功能层的蒸镀和封装,工艺更复杂但对材料纯度和环境控制要求更高,OLED可实现柔性显示,而LCD的柔性化难度较大。

Q2:为什么OLED屏幕的蓝光材料寿命较短?如何解决?

A:蓝光材料寿命短主要源于其较高的激发态能量,导致有机材料更容易发生降解和化学反应,蓝光材料的能级较深,载流子注入效率较低,易产生焦耳热加速衰减,解决方案包括:开发新型蓝光主体材料(如TCTA、mCP)提升能量传递效率;采用磷光/热活化延迟荧光(TADF)材料替代传统荧光材料,提高内量子效率;通过器件结构优化(如微腔结构)降低蓝光材料的激发能量,延长寿命。