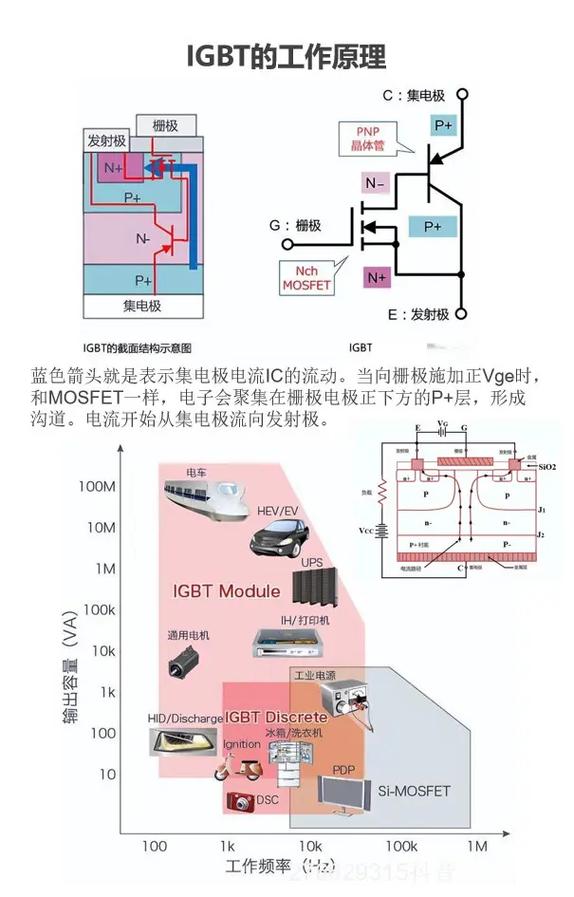

国内IGBT技术难点主要集中在材料、设计、制造、封装、应用及产业链生态等多个维度,这些难点相互交织,共同制约着我国IGBT产业的自主化和高端化进程,以下从技术细节和产业实践角度展开分析。

在材料层面,IGBT的核心是硅基半导体材料,但高端IGBT对硅材料的纯度、缺陷控制和晶体生长工艺要求极高,国内8英寸硅片的量产能力虽已初步建立,但12英寸硅片的晶圆缺陷密度、氧含量控制等指标与国际领先水平仍有差距,直接影响芯片的良率和可靠性,碳化硅(SiC)、氮化镓(GaN)等宽禁带半导体材料是下一代IGBT的发展方向,但国内SiC单晶衬底的缺陷密度、晶体尺寸(目前主流国际厂商已开发出8英寸SiC衬底,而国内仍以6英寸为主)以及外延层质量控制技术尚未完全突破,导致SiC-MOSFET等器件的性能和一致性难以满足高端应用需求,材料环节的滞后使得上游供应链存在“卡脖子”风险,尤其是高纯度硅粉、特种气体等原材料的国产化率仍有待提升。

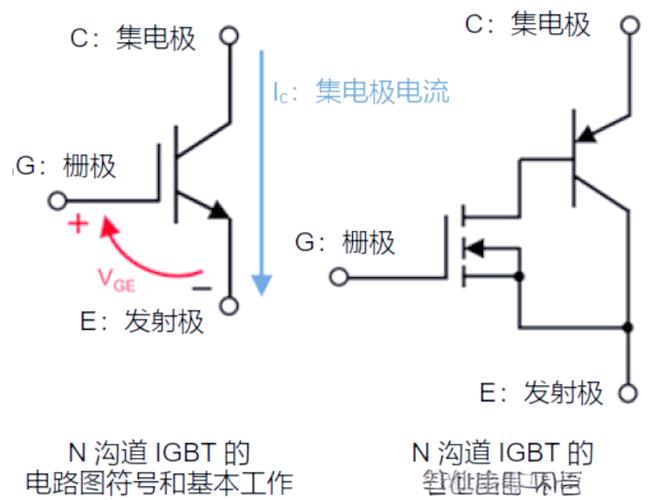

设计技术方面,IGBT的芯片设计涉及复杂的物理模型和工艺协同,终端结构设计是关键难点,如场限环(Field Limit Ring)、结终端扩展(JTE)等结构需要精确的仿真和工艺匹配,以实现高耐压(如3300V及以上)下的低漏电流和高稳定性,国内在设计工具和仿真模型上依赖国外EDA软件,对复杂器件结构的建模精度不足,导致设计迭代周期长,沟槽栅(Trench Gate)技术是提升IGBT导通压降和开关速度的核心,但国内在沟槽刻蚀的深宽比控制、栅氧化层厚度均匀性以及P+基区掺杂工艺上仍存在挑战,难以平衡导通损耗(Vce(on))和开关损耗(Eoff)之间的矛盾,针对新能源汽车、光伏逆变器等应用场景的定制化设计能力不足,如对高温、高频、高压工况下的动态特性(如擎住效应、拖尾电流)优化不够,导致器件在实际应用中易出现失效问题。

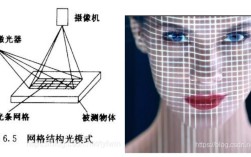

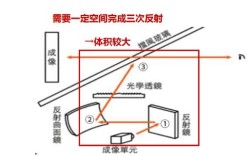

制造工艺环节的难点主要体现在光刻、离子注入、退火等核心工艺的精度控制上,IGBT芯片制造需要多次光刻和离子注入工艺,以精确形成元胞结构、发射区和缓冲层,国内在深紫外(DUV)光刻机的分辨率和套刻精度上与国际先进水平存在代差,影响元胞尺寸的微缩(目前国际先进IGBT的元胞尺寸已缩小至0.3μm以下,而国内多在0.5μm左右),离子注入的剂量均匀性和能量控制精度不足,会导致掺杂浓度分布不均,影响器件的阈值电压和耐压特性,背面工艺(如背面金属化、减薄)是IGBT特有的技术难点,国内在背面离子注入设备的能量稳定性、激光退火工艺的温度控制以及临时键合技术等方面仍有提升空间,导致大尺寸芯片(如8英寸以上)的背面良率较低。

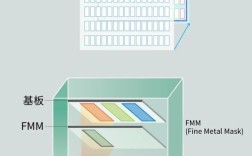

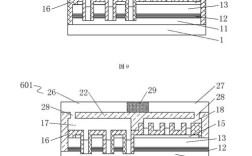

封装与测试技术同样面临诸多挑战,IGBT模块需要实现芯片、基板、散热器之间的可靠互连,而压接式(Press-Pack)和焊接式(Solder)封装各有技术瓶颈,焊接式封装中,锡焊料的热疲劳可靠性是关键,特别是在高温循环工况下,焊料层易出现裂纹,导致热阻升高;国内在无铅焊料、铜基板(DBC)的界面结合强度等材料技术上仍依赖进口,压接式封装虽具备高可靠性优势,但对芯片平整度、压力均匀性要求极高,国内缺乏精密的压力控制和装配工艺,封装过程中的寄生参数(如寄生电感)会严重影响开关性能,国内在低寄生参数封装结构设计(如双面散热、银烧结技术)的应用上尚不成熟,测试环节,IGBT的动态参数测试需要高精度脉冲电源和高速采集系统,国内在测试设备的带宽和同步精度上存在不足,难以准确评估高频工况下的开关损耗和米勒效应。

产业链生态的协同不足也是重要难点,IGBT产业涉及设计、制造、封测、应用等多个环节,但国内各环节之间缺乏深度协同,导致技术转化效率低下,芯片制造企业对下游应用场景的需求响应滞后,而设计企业对制造工艺的理解不足,难以实现工艺与设计的优化匹配,高端人才短缺问题突出,尤其在IGBT器件物理、工艺仿真、模块封装等交叉领域,具备丰富经验的技术人才供给不足,制约了技术创新的速度,国际巨头在专利布局上形成壁垒,国内企业在器件结构、制造工艺等方面易面临专利风险,导致高端市场拓展困难。

为应对上述难点,国内需从材料、设计、制造、封装等环节突破核心技术,同时加强产业链协同和人才培养,逐步构建自主可控的IGBT产业生态,以下为相关FAQs:

FAQs

-

问:国内IGBT技术与国际先进水平的主要差距体现在哪些方面?

答:主要差距包括:①材料环节,12英寸硅片和SiC/GaN衬底的质量与尺寸落后;②设计环节,高端EDA工具依赖进口,沟槽栅等先进结构设计精度不足;③制造环节,光刻、离子注入等核心工艺的精度和稳定性有待提升;④封装环节,低寄生参数和高可靠性封装技术应用不成熟;⑤产业链协同不足,专利壁垒制约高端市场发展。 (图片来源网络,侵删)

(图片来源网络,侵删) -

问:SiC基IGBT在国内面临哪些技术难点?

答:SiC基IGBT的技术难点主要包括:①SiC单晶衬底的缺陷控制(如微管、位错密度)和尺寸提升(6英寸向8英寸过渡);②SiC外延层的厚度均匀性和掺杂精度控制;③SiC-MOSFET的沟道迁移率较低,界面态密度高,影响阈值电压稳定性;④高温、高压下的可靠性问题(如氧化层退化、门极漏电);⑤制造设备(如SiC刻蚀设备、离子注入机)的国产化率低,工艺成本高。