进油电机维修后出现电流增大的问题,是工业设备维修中较为常见的故障现象,其背后往往涉及多方面因素的综合作用,要准确判断并解决这一问题,需从电机结构、维修工艺、负载特性及运行环境等角度进行系统性分析,以下将围绕可能的原因、排查步骤及解决措施展开详细阐述。

电流增大的直接原因与潜在风险

电机运行电流的大小主要由负载转矩、输入电压及电机自身参数决定,维修后电流异常增大,通常意味着电机在运行过程中存在额外的能量损耗或负载阻力增加,若不及时处理,长期大电流运行会导致电机绕组温度升高、绝缘加速老化,甚至烧毁绕组或损坏驱动设备,严重影响生产安全与设备寿命。

导致电流增大的具体因素分析

(一)机械故障类原因

-

轴承问题

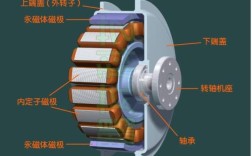

轴承是电机的关键支撑部件,维修过程中若安装不当或选用劣质轴承,可能导致摩擦阻力增大,轴承内外圈与轴配合过紧、润滑脂过多或过少、轴承滚道损伤等,均会增加电机旋转阻力,使电流上升,可通过测量电机空载电流初步判断,若空载电流明显大于正常值(通常为额定电流的30%-50%),需重点检查轴承状态。 -

装配精度偏差

电机维修后若转子与定子不同心、端盖固定螺栓不均匀或风扇安装不当,可能引发机械摩擦或气流受阻,转子扫膛(转子与定子铁芯相擦)会导致局部阻力剧增,电流迅速升高,此类问题多因维修过程中未严格按照装配工艺要求操作,如未使用专用工具校正同心度、未检查气隙均匀性等。 -

负载端异常

若电机驱动的是泵、风机或传动机构,维修过程中可能因联轴器对中不良、皮带过紧或负载设备内部卡滞(如泵的叶轮异物堵塞、轴承损坏)导致负载转矩增大,此时电机需输出更大功率以维持运行,电流随之上升。

(二)电气故障类原因

-

绕组参数变化

- 匝间短路:维修时绕组重绕过程中若匝数不足、线径选择错误或绕制工艺不当,可能导致有效匝数减少,根据电机原理公式 ( E = 4.44fN\Phi ),匝数减少会引起主磁通增加,励磁电流增大,总电流上升。

- 接线错误:星形(Y)接法误接为三角形(Δ)接法,会导致每相绕组承受的电压升至原来的√3倍,磁路饱和,电流激增;反之,若Δ接法误接为Y接法,虽电流可能减小,但转矩不足,需根据设计要求确认接线方式。

- 并联支路不对称:对于多支路并联的绕组,若维修后部分支路开路或短路,会导致未损坏的支路电流分配不均,总电流异常。

-

电源电压问题

维修后若电源电压过高或不平衡,也会导致电机电流增大,电压超过额定值10%时,电机磁通饱和,励磁电流显著增加;三相电压不平衡度超过5%时,会产生负序电流,导致总电流上升及电机温升异常。

(三)维修工艺与部件选用问题

-

部件匹配性不足

维修时若更换的部件与原设计参数不符,如风扇风量不足、散热片规格变小或端盖密封件过厚导致轴向间隙变化,均可能影响电机散热或机械运转效率,间接导致电流增大,非原厂轴承的游隙若过小,运转时摩擦阻力会明显增加。 -

装配工艺缺陷

- 绕组浸漆不充分:绕组重绕后若未进行真空浸漆或烘干处理,可能导致线圈整体性差,散热不良,在运行时因温度升高而电阻增大,电流波动明显。

- 气隙调整不当:电机气隙是影响性能的关键参数,维修后若气隙过小(如轴承磨损后未及时更换导致转子下沉),易引发扫膛;气隙过大则会使励磁电流增加,标准异步电机的气隙通常为0.2-2mm,具体数值需根据电机功率和极数确定。

系统排查与解决步骤

针对维修后电流增大的问题,建议按照“先机械后电气、先简单后复杂”的原则逐步排查:

空载试验

断开电机与负载的连接,测量空载电流,若空载电流正常,则问题可能出在负载端;若空载电流过大,需重点检查电机本身。

正常空载电流参考范围(三相异步电机):

| 电机功率(kW) | 空载电流(A)估算范围 |

|----------------|------------------------|

| 1.1-3 | 0.8-1.5 |

| 4-7.5 | 1.2-2.5 |

| 11-15 | 2.0-3.5 |

机械部分检查

- 轴承检测:手动转动电机轴,检查是否有卡滞、异响或轴向窜动,使用千分表测量轴承径向间隙,若超过标准值(如深沟球轴承间隙通常为0.01-0.03mm),需更换轴承。

- 装配精度复测:拆开端盖,检查气隙是否均匀,使用塞尺测量定子与转子铁芯各处气隙,偏差不应超过平均值的±10%。

- 负载端排查:检查联轴器对中情况(同轴度误差应≤0.05mm)、皮带张力(通常以手指按压10mm为宜),并手动盘动负载设备,确认无卡阻。

电气部分检测

- 绕组电阻测量:使用电桥测量三相绕组直流电阻,阻值应平衡,任意两相电阻差值不超过平均值的2%,若某相电阻偏小,可能存在匝间短路。

- 绝缘测试:用兆欧表测量绕组对地及相间绝缘电阻,应≥1MΩ(低压电机),若过低需检查绕组是否受潮或绝缘受损。

- 电压与电流平衡性检测:使用钳形表在电机输入端测量三相电压和电流,若电压不平衡,需排查电源问题;若电流不平衡且空载时明显,可能是绕组接线错误或匝间短路。

维修工艺验证

- 核对绕组参数:检查重绕绕组的匝数、线径、并联支路数是否与原设计一致,可通过拆线测量或查阅电机铭牌数据及维修手册确认。

- 浸漆与烘干处理:对重绕绕组重新进行浸漆(如1032醇酸漆)和烘干处理,确保漆膜厚度均匀且无气泡。

- 部件更换确认:核对更换的轴承、风扇等部件的型号是否与原厂一致,避免因参数差异导致性能下降。

预防措施

为避免维修后电机电流异常增大,需规范维修流程:

- 维修前记录原始数据:包括绕组匝数、线径、气隙值、轴承型号等关键参数。

- 选用合格部件:优先使用原厂或认证品牌的配件,确保轴承、密封件等部件的匹配性。

- 严格执行工艺标准:绕组重绕时采用专用模具,浸漆烘干需按工艺曲线控制温度和时间,装配时使用扭矩扳手紧固螺栓,确保受力均匀。

- 试验验证:维修后进行空载、负载及温升试验,测量电流、振动、噪声等参数,与标准值对比合格后方可投入运行。

相关问答FAQs

Q1:维修后的电机空载电流正常,但带负载时电流过大,可能是什么原因?

A:此类问题通常与负载端相关,首先检查负载设备是否卡滞(如泵的叶轮堵塞、减速器轴承损坏),然后确认联轴器对中精度是否达标,皮带张力是否过大,若负载设备正常,需排查电机输出转矩是否不足,如绕组接线错误(如Y接误为Δ接)或电压过低导致电机出力下降,为维持负载而增大电流。

Q2:如何判断电机电流增大是由匝间短路引起的?

A:可通过以下方法综合判断:①测量三相绕组直流电阻,若某相电阻明显小于其他两相(差值>2%),可能存在匝间短路;②空载电流显著大于正常值,且电机温度上升较快;③拆下绕组后,发现局部绝缘漆变色、烧焦或用短路测试仪检测到匝间短路点,若确认匝间短路,需重新绕制定子绕组。