数码维修焊台温度调多少是电子维修工作中至关重要的问题,温度设置直接影响焊接质量、元件安全以及工作效率,不同焊接场景、元件类型和焊锡材料对温度的需求差异较大,科学设置温度需要综合考虑多方面因素,以下从焊台类型、焊接对象、材料特性、操作技巧等角度详细分析温度调节方法,并通过表格对比常见场景的推荐温度范围,最后附上相关问答。

影响温度设置的核心因素

-

焊台类型与功率

常见数码维修焊台包括恒温焊台、防静电焊台、无铅焊台等,恒温焊台通常具备温度补偿功能,功率在50W-100W之间,适合精密维修;大功率焊台(100W以上)适合焊接大面积接地或散热快的部件,功率不足时,需适当提高温度以弥补热量流失,但过高温度会加速焊台损耗。 -

焊接对象与元件类型

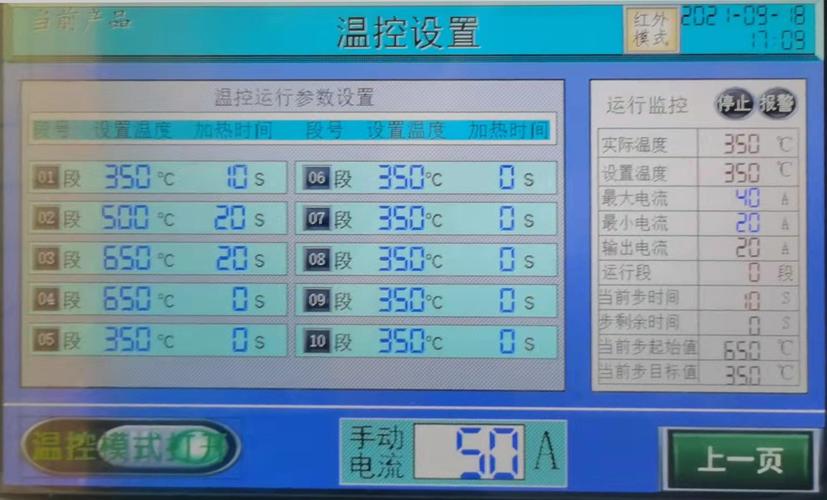

- 小型贴片元件(如0402、0603电阻电容):散热快,需快速焊接,推荐温度300-350℃。

- 直插元件(如电解电容、IC引脚):热量需求较大,推荐温度350-380℃。

- 大功率器件(如MOS管、散热片):需持续高温,推荐温度380-420℃。

- BGA芯片返修:需配合热风枪,焊台温度建议设为350-400℃,避免局部过热。

-

焊锡材料特性

焊锡的熔点是温度设置的关键依据:- 含铅焊锡(如63/37锡铅合金):熔点183℃,推荐温度270-320℃。

- 无铅焊锡(如锡铜合金、锡银铜):熔点217-227℃,推荐温度350-380℃。

- 低温焊锡(如锡铋合金):熔点138-150℃,适用于敏感元件,推荐温度200-250℃。

-

PCB板材质与层数

单面板导热快,温度可稍低(350℃左右);多层板或多层接地设计需更高温度(380-400℃),避免虚焊,高频板材(如FR-4)耐温性好,而纸质基板易变形,温度不宜超过380℃。 (图片来源网络,侵删)

(图片来源网络,侵删)

常见焊接场景温度参考表

| 焊接场景 | 元件类型 | 焊锡材料 | 推荐温度范围(℃) | 注意事项 |

|---|---|---|---|---|

| 贴片电阻/电容焊接 | 0402、0603等小型元件 | 无铅锡丝 | 300-350 | 温度过高易吹飞元件 |

| IC引脚焊接/补焊 | SOP、QFP封装芯片 | 无铅锡丝 | 350-380 | 需配合助焊剂,避免桥连 |

| 接地端子/金属屏蔽罩 | 大面积金属部件 | 无铅锡丝/锡条 | 380-420 | 预热3-5秒再焊接 |

| 插座/排针焊接 | 直插DIP元件 | 含铅锡丝 | 320-350 | 含铅焊锡流动性好,温度可稍低 |

| BGA芯片返修 | 球栅阵列芯片 | 无铅锡膏 | 350-400(焊台) | 需搭配热风枪,温度曲线控制 |

| 敏感元件(如晶振) | 低耐温元件 | 低温锡丝 | 200-250 | 焊接时间≤3秒,避免损坏内部结构 |

温度调节实操技巧

- 预热阶段:焊接前用焊头接触PCB板边缘预热1-2秒,尤其对于多层板或大面积铜箔,可减少热冲击。

- 温度补偿:恒温焊台在焊接大元件时温度可能下降,可临时提高10-20℃,焊接后恢复原设置。

- 焊接时间控制:一般焊接时间≤5秒,超过10秒易导致PCB脱层或元件损坏,若需长时间加热,建议间隔3秒以上。

- 温度校准:定期使用温度计检测焊头实际温度(表面温度可能比显示值低20-30℃),避免因温差导致焊接不良。

温度异常的常见问题

- 温度过低:焊锡流动性差,易出现冷焊、虚焊,表现为焊点表面粗糙、无光泽。

- 温度过高:焊锡氧化加速,焊点发黑,可能损坏元件或导致PCB板焦化,无铅焊锡超过400℃时,助焊剂失效风险显著增加。

相关问答FAQs

Q1:为什么无铅焊接温度比含铅焊接高?

A1:无铅焊锡的合金成分(如锡银铜)熔点普遍高于含铅焊锡(63/37锡铅熔点183℃),通常需要217℃以上才能完全熔化,无铅焊锡的润湿性较差,需更高温度(350-380℃)保证流动性,从而形成可靠焊点,但温度过高会加速焊头氧化,建议选择含银量适中的无铅锡丝(如Sn96.5/Ag3.0/Cu0.5)以降低熔点。

Q2:焊接时如何判断温度是否合适?

A2:可通过以下方法判断:

- 焊锡形态:合格焊点应呈现光滑的弯月面,温度合适时焊锡在3秒内完全熔化并包裹焊盘;

- 助焊剂状态:温度不足时助焊剂冒白烟且不挥发,温度过高则助焊剂碳化发黑;

- 手感测试:用废PCB板试焊,若焊头接触时“滋滋”声清亮且不粘连,说明温度适中;若冒浓烟或焊锡飞溅,则需降温。

数码维修焊台温度调节需“因材施教”,结合元件、材料、PCB特性灵活调整,并通过实践积累经验,新手建议从350℃开始试焊,逐步微调,避免盲目高温操作导致设备或元件损坏。