光伏逆变器作为光伏系统的核心设备,其稳定运行直接影响整个发电系统的效率与寿命,维修工作需严格遵循专业规范,确保操作安全与设备性能,以下从安全防护、故障诊断、部件更换、测试验证等方面详细说明注意事项。

安全防护是首要前提

- 断电与验电:维修前必须切断逆变器直流输入侧(光伏阵列)和交流输出侧(电网)的所有电源,等待至少5分钟,待内部电容完全放电后,使用万用表或验电笔验证直流母线、交流端子等关键点位无电压,严禁带电操作。

- 个人防护装备:佩戴绝缘手套、护目镜、防静电手环,穿着绝缘鞋,避免身体直接接触带电体或高温部件,在潮湿环境或金属结构上作业时,需额外铺设绝缘垫。

- 环境确认:确保维修区域通风良好,避免在密闭空间内操作导致有害气体积聚(如逆变器内部电解液泄漏产生的气体),清除工作区域的易燃物品,防止焊接或部件短路引发火灾。

故障诊断需系统化、数据化

- 收集故障信息:通过逆变器显示屏、监控APP或历史记录获取故障代码、故障发生时间、运行参数(如电压、电流、频率等),结合现场环境(如天气、温度、遮挡情况)初步判断故障类型。

- 分段排查法:按照“光伏阵列—直流端子—功率模块—交流端子—电网”的顺序逐段检测,重点检查直流侧输入电压是否正常、有无反接或短路,交流侧输出电压、频率是否符合并网标准,功率模块(如IGBT)有无烧蚀、鼓包。

- 使用专业工具:优先采用原厂或认证工具进行检测,如示波器(观察PWM波形)、绝缘电阻表(测试绝缘阻值,需断开电力电子元件)、钳形电流表(测量三相电流平衡度),避免使用非标工具导致数据偏差或部件损坏。

部件更换需规范匹配

- 配件选型:更换部件(如电容、IGBT、风扇、传感器)必须选用原厂或认证品牌替代型号,参数(如容量、耐压、电流等级)需完全一致,禁止随意代用,避免因电气特性不匹配引发二次故障。

- 静电防护(ESD):对功率模块、控制板等静电敏感元件,需在防静电工作台上操作,佩戴防静电手环,焊接时使用恒温烙铁,避免静电击穿或过热损坏元器件。

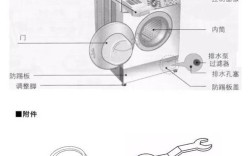

- 安装工艺:更换功率模块时,需确保散热硅脂均匀涂抹,力矩符合标准(通常力矩扳手设定为25N·m左右,避免过紧导致模块开裂或过松引发接触发热),接线端子需紧固到位,防止虚接打火;电容、二极管等极性元件需注意方向标识,严禁反接。

测试验证需全面彻底

- 空载测试:修复后先进行空载通电测试,观察逆变器有无异常报警、异响或异味,检查显示面板是否正常初始化,风扇、继电器是否按序动作。

- 带载测试:空载正常后,接入小功率负载(如阻性负载)逐步增加至额定功率,监测直流输入电压范围、交流输出电压稳定性、THD(总谐波畸变率)等关键参数,确保符合国家标准(如THD≤5%)。

- 并网测试:若涉及电网侧维修,需并网前进行孤岛效应保护测试、过欠压保护测试、频率响应测试等,确认逆变器与电网的安全保护功能正常,严禁私自解除保护功能。

日常维护与记录

- 定期检查:每季度清洁逆变器滤网、散热器灰尘,检查风扇运行状态、线缆绝缘层老化情况,紧固松动螺丝,记录每次维护的参数(如电容容量、模块温度),作为故障预判依据。

- 维修文档:详细记录故障现象、诊断过程、更换部件、测试结果等信息,便于后续追溯和同类故障排查,对于重大故障,需反馈至厂家进行技术分析。

相关问答FAQs

问题1:光伏逆变器报“直流过压”故障,维修时需要注意什么?

解答:首先确认光伏阵列开路电压是否超出逆变器最大输入电压限制(如1000V逆变器需避免电压超1050V),重点排查直流侧是否有组件接线错误、遮挡导致的局部电压异常,或直流熔断器是否熔断,维修时需断开光伏阵列,使用万用表逐段测量输入电压,确保无电压冲击后再更换损坏的电压传感器或控制板元件,严禁在未排查光伏阵列故障的情况下直接复位逆变器,可能导致再次损坏。

问题2:更换逆变器功率模块后,运行中出现过热报警,可能的原因及解决方法?

解答:主要原因包括:散热硅脂涂抹不均匀或过厚、模块与散热器接触面有杂质、风扇转速异常或散热器堵塞、模块本身存在隐性缺陷,解决方法:断电后拆下模块,清理接触面并重新涂抹均匀薄层(厚度约0.1mm),检查风扇电源电压及扇叶是否卡滞,用压缩空气清理散热器风道,若仍过热,需用万用表测试模块阻值或更换新模块排查质量问题,检查驱动电路的触发信号是否正常,避免因驱动不足导致模块损耗过大。