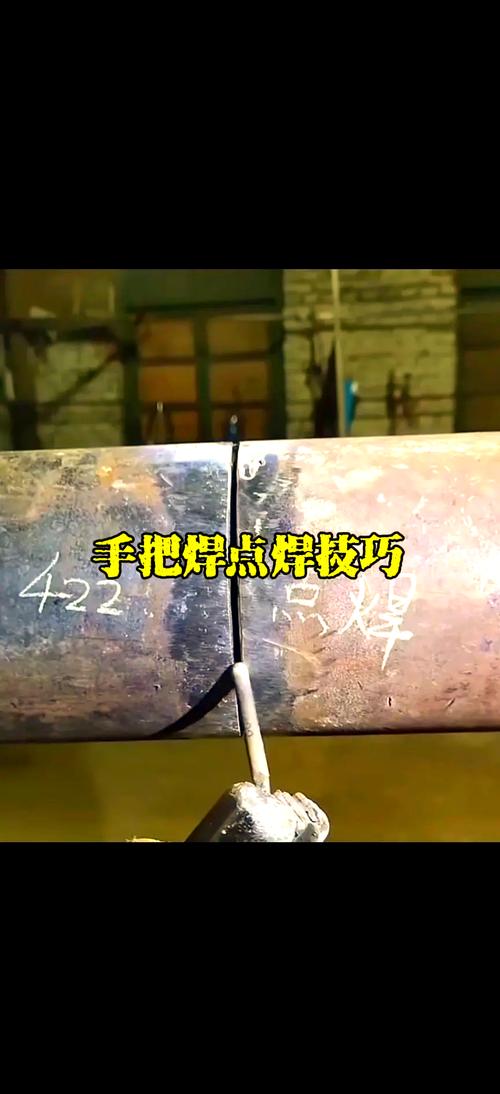

点焊技术基本手法视频是学习掌握点焊操作的重要教学资源,通过直观的视频演示,可以帮助学习者快速理解点焊的核心原理、操作流程及关键技巧,点焊作为一种常用的电阻焊方法,主要利用电流通过电极和工件时产生的电阻热,将金属工件局部加热至熔化状态,形成焊点连接,广泛应用于汽车制造、家电生产、航空航天等领域,以下结合视频内容,详细解析点焊技术的基本手法要点。

在观看点焊技术基本手法视频时,首先需要关注的是准备工作环节,视频通常会展示操作前的设备检查与工件处理,包括确保点焊机电源稳定、电极表面清洁无氧化(若氧化需用砂纸或锉刀打磨)、电极压力适当(压力不足会导致接触电阻增大,压力过大会使工件变形),工件需清理干净,去除油污、锈迹等杂质,以保证焊接质量,视频演示中,操作者会重点强调工件的装配间隙控制,一般要求间隙不超过0.5mm,间隙过大会影响电流通过效率,导致焊点强度不足。

接下来是核心操作手法,视频会通过分镜慢动作展示电极定位、通电加压及冷却过程,电极定位时,操作者需将电极尖端准确对准焊接点,确保电极与工件表面垂直,避免倾斜导致焊点偏移或飞溅,通电阶段,视频会说明电流参数的选择依据,如工件材质、厚度等(1mm厚的低碳钢板通常需要3000-5000A的电流),并强调通电时间与压力的配合——通电时电极需持续施加压力,使工件紧密接触,电阻热集中在焊接区域,视频可能会用表格对比不同参数下的焊接效果,

| 工件厚度(mm) | 电流(A) | 通电时间(s) | 电极压力(N) |

|---|---|---|---|

| 5 | 2000-3000 | 2-0.4 | 1000-1500 |

| 0 | 3000-5000 | 3-0.6 | 1500-2500 |

| 5 | 4000-6000 | 4-0.8 | 2000-3000 |

操作手法中,焊点间距控制也是视频重点演示的内容,对于多层或多点焊接,焊点间距需根据工件材质和厚度确定,一般间距为焊点直径的3-5倍,间距过小会导致热量分散,影响焊点强度;间距过大则降低连接效率,视频会展示连续点焊时的移动节奏,确保电极移动平稳,避免在非焊接区域产生意外熔痕。

视频还会讲解常见问题处理手法,如飞溅产生时的参数调整(适当降低电流或延长通电时间)、焊点过小或虚焊时的压力与电流优化,以及电极粘附工件的清理方法(用铜制电极头轻轻敲击或专用工具清理),冷却环节虽短暂,但视频会提示操作者需在断电后保持电极压力1-2秒,使焊点在压力下凝固,防止产生缩孔或裂纹。

通过反复观看点焊技术基本手法视频,并结合实际操作练习,学习者可以逐步掌握电极定位、参数控制、缺陷处理等关键技能,最终实现高效、稳定的点焊操作,视频中的细节演示,如手部姿势、设备调节步骤等,都是理论教材难以替代的实践指导,尤其适合初学者快速入门和进阶者技能提升。

相关问答FAQs

-

问:点焊时出现飞溅现象是什么原因?如何通过手法调整解决?

答:飞溅主要由电流过大、电极压力不足或工件表面有杂质导致,手法上可适当减小电流压力,延长通电时间,并在焊接前用干净布料擦拭工件表面,确保电极与工件清洁,操作时保持电极垂直,避免倾斜引发飞溅。 -

问:如何判断点焊焊点的质量是否合格?

答:合格焊点应满足表面光滑、无裂纹或烧穿,核心结构无气孔,可通过目测检查焊点直径(一般为工件厚度的3-5倍),用小锤敲击测试结合强度,或破坏性检查焊点核是否熔合良好,视频演示中通常会展示合格与不合格焊点的对比案例,帮助学习者直观识别质量差异。 (图片来源网络,侵删)

(图片来源网络,侵删)