BGA焊接技术的核心优势

极高的I/O(输入/输出)引脚密度

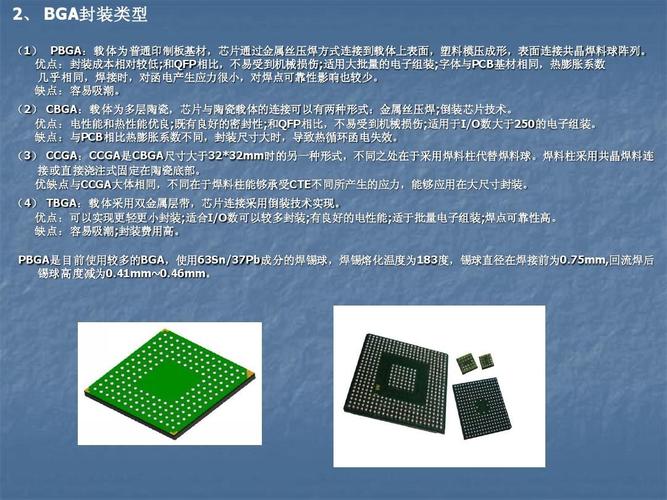

这是BGA最根本的优势,传统的QFP(四边扁平封装)引脚从芯片的四周引出,引脚数量受限于封装的物理尺寸,当引脚数量增加时,封装尺寸会急剧增大,导致PCB布局困难,引脚间距也必须做得极小,给焊接带来巨大挑战。

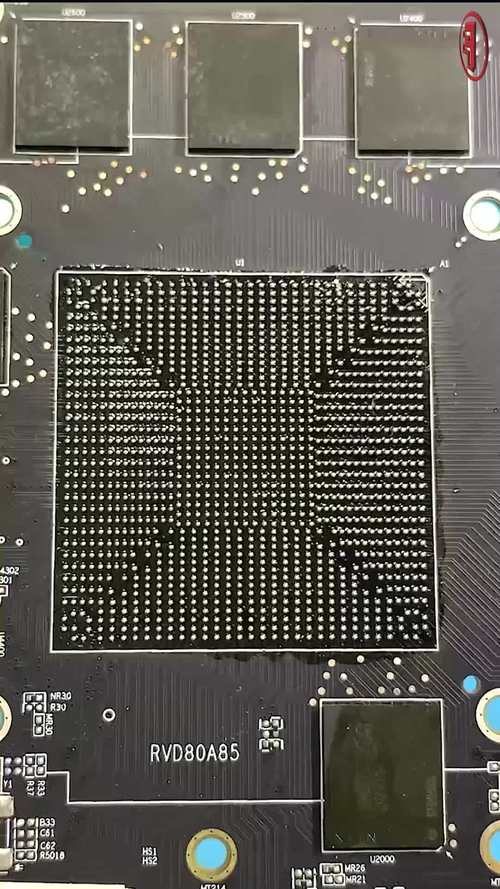

而BGA将引脚重新设计成球形,并排列在芯片底部的整个网格阵列上,这使得同样尺寸的芯片,其I/O数量可以轻松从几十个增加到几百个甚至上千个,一个手机处理器可能拥有超过1000个BGA焊球,这是QFP技术无法实现的。

更小的封装尺寸和更高的性能

由于引脚在底部,BGA封装的“ footprint ”(占位面积)可以做得非常小,这直接带来了两个好处:

- 节省PCB空间: 在智能手机等小型化设备中,节省空间至关重要,BGA允许设计者在有限的空间内集成更强大的芯片。

- 更短的信号路径: 引脚从芯片中心引出,到PCB上对应焊盘的距离比QFP从边缘引出的路径要短得多,更短的路径意味着:

- 更高的信号频率: 信号传输延迟减小,能够支持更快的处理器和更高的数据传输速率。

- 更好的信号完整性: 减少了信号干扰和串扰,保证了数据传输的可靠性。

卓越的电气性能

BGA的电气性能远超QFP等周边引脚封装。

- 更低的电感: 球形焊球和短路径的电感值远细长、蜿蜒的QFP引脚,低电感有助于提高芯片的开关速度,减少电源噪声和信号失真。

- 更好的散热性能: BGA的焊球阵列直接连接到PCB的焊盘上,热量可以通过焊球高效地传导到PCB上,许多BGA封装的底部还有一个“散热焊盘”(Thermal Pad),直接连接到芯片的核心区域,能将热量快速散发出去,这对于功耗巨大的高性能处理器至关重要。

更高的机械可靠性和抗震动能力

这是BGA一个非常突出的优点。

- 应力分散: QFP的引脚又细又长,在受到外力(如跌落、弯曲)时,应力会集中在引脚的根部,很容易导致引脚弯曲或断裂。

- 应力共享: BGA的焊球阵列是多个点同时受力,当PCB发生轻微弯曲时,应力会被成百上千个焊球共同分担,极大地提高了抗机械冲击和振动的能力,这使得BGA封装的设备(如笔记本电脑、汽车电子)更加耐用。

良好的共面性,提高焊接良率

QFP封装对PCB的平整度要求极高,因为只要有一个引脚因为翘曲而无法接触到PCB焊盘,就会导致焊接缺陷,而BGA的球形焊球具有“自对中效应”(Self-centering Effect)。

- 自对中效应: 在回流焊过程中,熔融的焊锡会因为表面张力的作用,将芯片轻微地拉向PCB,自动校正微小的位置偏差,即使芯片存在一定的共面性问题,熔融的焊球也能在一定程度上“填充”间隙,形成良好的焊点连接,这使得BGA的焊接良率通常高于QFP。

总结对比

为了更直观地理解,我们可以用一个简单的表格来对比BGA和QFP:

| 特性 | BGA (球栅阵列) | QFP (四边扁平封装) |

|---|---|---|

| I/O密度 | 极高 (数百至上千) | 较低 (通常在几百个以内) |

| 封装尺寸 | 小,引脚在底部 | 相对较大,引脚在四周 |

| 电气性能 | 优异 (低电感,短路径) | 一般 (引脚长,电感大) |

| 散热性能 | 良好 (通过焊球阵列和散热焊盘) | 较差 (主要依靠空气和引脚) |

| 机械可靠性 | 高 (抗振动、抗跌落,应力分散) | 较低 (引脚易弯、易断) |

| 焊接良率 | 高 (自对中效应,对共面性要求稍低) | 较低 (对PCB平整度要求极高) |

| 返修难度 | 高 (需要专业设备,如热风枪、红外加热) | 低 (可用电烙铁手工操作) |

挑战与权衡

尽管BGA优势明显,但它并非完美无缺,其主要挑战在于:

- 检测困难: 焊点在芯片底部,肉眼和普通光学设备无法直接检查焊点质量是否存在虚焊、连锡等缺陷,必须依赖X-Ray检测设备,增加了成本。

- 返修复杂: 一旦BGA芯片损坏,返修需要专业的BGA返修台,通过精确控制热风温度和气流来拆卸和焊接,对操作人员技术要求高,成本也远高于更换QFP芯片。

BGA焊接技术的核心优势在于通过其独特的底部球形焊球阵列结构,实现了超高I/O密度、卓越的电气和热性能,以及出色的机械可靠性。 这些优势完美地契合了现代电子产品小型化、高性能、高可靠性的发展趋势,使其成为CPU、GPU、SoC、内存等核心芯片封装技术的不二之选,尽管其在检测和返修方面存在挑战,但其带来的综合效益远大于这些缺点。